سخت کاری

فرهنگستان زبان و ادب

دانشنامه عمومی

سخت کاری (متالورژی). سخت کاری ( به انگلیسی: hardening ) یک فرآیند فلزکاری متالورژیکی است که برای افزایش سختی فلز استفاده می شود. سختی فلز با تنش تسلیم تک محوری در محل اعمال کرنش متناسب است. [ ۱] هر چه یک فلز سخت تر باشد در برابر تغییر شکل پلاستیکی مقاومت بیشتری نشان خواهد داد.

بسته به نوع فلزی که استفاده می شود و خواصی که می خواهند در آن ایجاد کنند، فرآیند های مختلفی برای سخت کاری فلز وجود دارد. پنج فرآیند کلی سخت کاری عبارتند از [ ۲] [ ۳] :

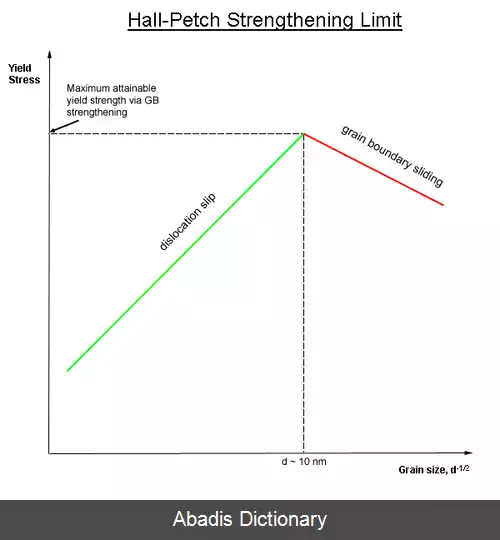

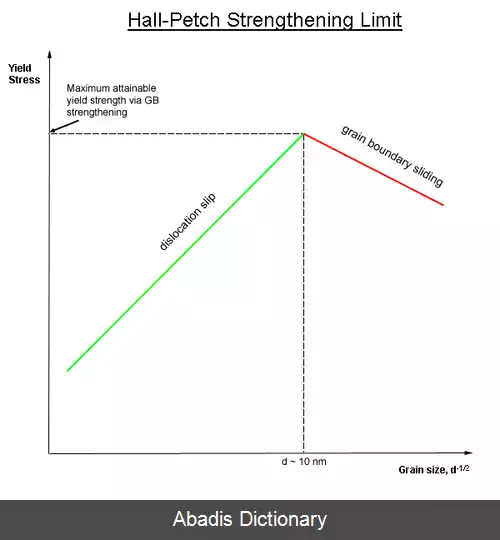

• روش هال - پچ یا تقویت مرز دانه: در این روش، سختی با ایجاد دانه های با اندازه کوچک تر در ماده افزایش می یابد. این کاهش اندازه دانه باعث می شوند تا نابجایی ها پس از طی فواصل کوتاه تری به مرز دانه ها، که موانعی بسیار قوی در برابر حرکت نابجایی هستند، برسند. [ ۴] به طور کلی و بر اساس رابطه هال - پچ، پیشبینی می شود که اندازه دانه های کوچک تر باعث سخت تر شدن مواد می شود اما آزمایش ها نشان داد در برخی از مواد هنگامی که اندازه دانه به زیر میکرون نزدیک می شود، استحکام تسلیم ثابت مانده و یا کاهش می یابد و ماده نرم تر می شود. این پدیده که هال - پچ معکوس نامیده می شود، ناشی از مکانیزم تغییر شکل دیگری به نام لغزش مرز دانه است. [ ۵] استحکام بخشی هال - پچ با اندازه نابجایی ها محدود می شود.

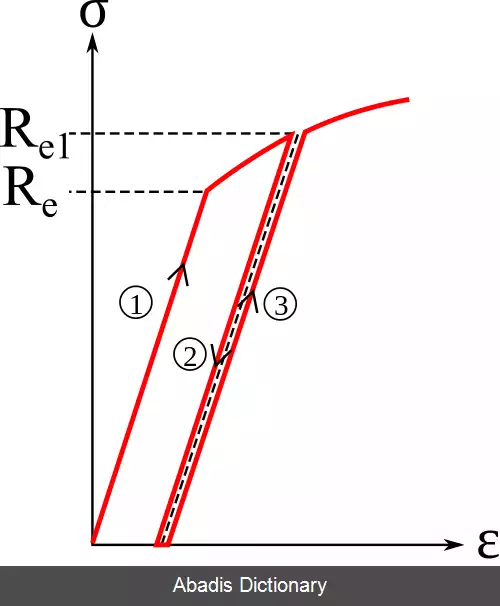

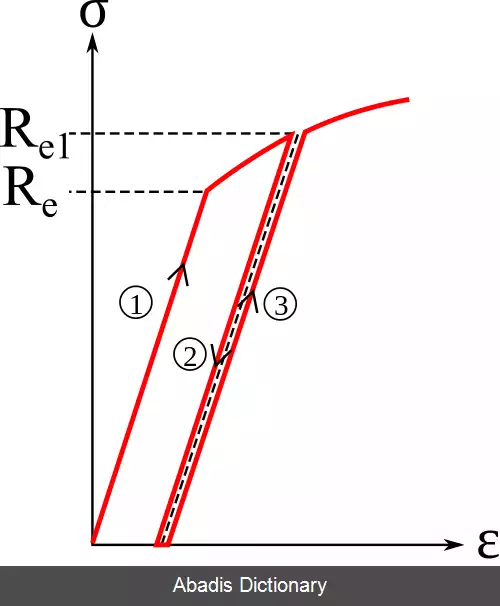

• کرنش سختی ( که به آن کار سختی نیز گفته می شود ) پدیده ای است که در آن یک فلز شکل پذیر در اثر تغییر شکل پلاستیک، سخت تر و مستحکم تر می شود. همچنین به دلیل اینکه دمایی که در آن تغییر شکل رخ می دهد نسبت به دمای ذوب مطلق فلز، "سرد" است، به آن کار سرد نیز گفته می شود. اکثر فلزات در دمای اتاق کار سخت می شوند. در کارسختی با اعمال بار، ماده از حد تسلیم خود عبور می کند و در نقطه ای باربرداری می شود. در بارگذاری مجدد، تسلیم از این نقطه اتفاق می افتد و تنش تسلیم افزایش می یابد. کرنش پلاستیک اعمال شده نابجایی های جدیدی ایجاد می کند. با افزایش چگالی نابجایی، حرکت بیشتر نابجایی ها دشوارتر می شود زیرا آن ها مانع حرکت یکدیگر می شوند و این قفل شدگی نابجایی ها به این معنی است که سختی مواد افزایش می یابد. [ ۶] در کارسختی ماده از نقطه تسلیم عبور کرده و سپس باربرداری می شود. سپس با بارگذاری دوباره، تنش تسلیم جدید افزایش می یابد.

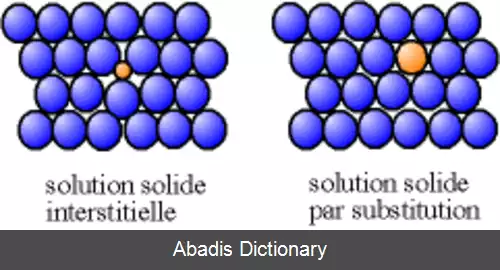

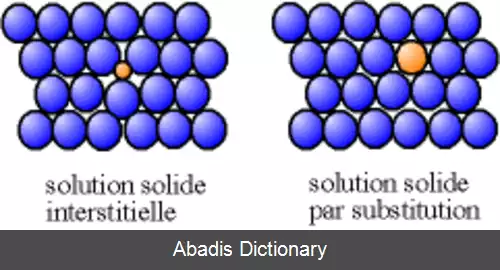

• در استحکام بخشی محلول جامد، یک عنصر آلیاژی محلول به ماده مورد نظر برای استحکام بخشی اضافه می شود و با هم یک محلول جامد را تشکیل می دهند. یک محلول جامد مشابه یک محلول مایع عادی ( مانند نمک در آب ) است، با این تفاوت که جامد است. دو نوع محلول جامد وجود دارد: در محلول های جامد جانشینی، اتم های حل شونده و حلال از نظر اندازه مشابه هستند و باعث می شوند اتم های حل شونده، جای اتم های شبکه حلال را اشغال کنند. و در محلول های جامد بین نشینی، اتم های حل شونده کوچکتر از اتم های حلال هستند، که باعث می شود اتم های حل شونده مکان های بین اتمی را در شبکه حلال اشغال کنند. [ ۷] در هر دو مورد، تفاوت اندازه عناصر خارجی باعث می شود که آن ها در برابر نابجایی هایی که سعی در لغزش دارند، مقاومت می کنند و در نتیجه استحکام مواد بالاتری دارند. در استحکام بخشی محلول جامد، عنصر آلیاژی از محلول رسوب نمی کند. اتم های عنصر آلیاژی در محلول جامد به صورت جانشینی ( راست ) و بین نشینی ( چپ ) در شبکه کریستالی قرار می گیرند

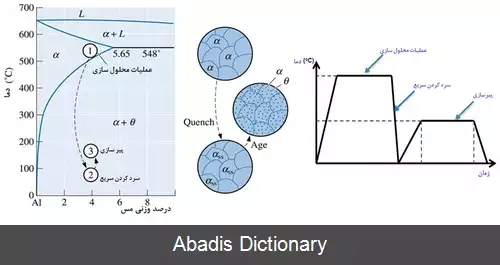

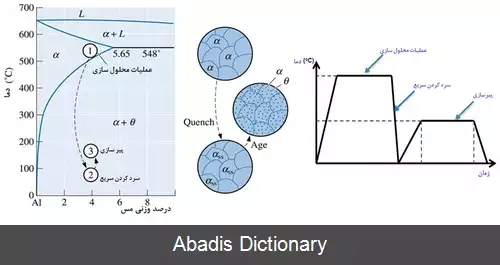

• رسوب سختی ( پیرسختی ) فرآیندی است که در آن فاز دوم در محلول جامد با فلز زمینه، از محلول با فلز، پس از آبدهی ( به انگلیسی: quenching ) ، رسوب داده می شود و ذرات آن فاز در سراسر ماده پخش می شود تا باعث مقاومت در برابر نابجایی های لغزشی شوند. این کار با گرم کردن فلز تا دمای بالا و تشکلیل محلول جامد و سپس خنک سازی سریع آن با آبدهی حاصل می شود از این طریق ذرات در محلول جامد به دام افتاده و محلول فوق اشباع حاصل می شود. سپس یک عملیات حرارتی ثانویه در دمای مناسب برای پیرسازی مواد مورد نیاز است. دمای بالا به عناصر محلول اجازه می دهد تا با سرعت بیشتر نفوذ کرده و ذرات رسوب شده مورد نظر را تشکیل دهند. مرحله آبدهی از آن جهت مورد نیاز است که در غیر این صورت ماده در طی سرد شدن آهسته تشکیل رسوب را آغاز می کند که این نوع رسوب به جای انبوهی از رسوبات کوچک معمولاً به ذرات بزرگ منجر می شود. [ ۸] [ ۹] سخت شدن رسوبی یکی از متداول ترین تکنیک های مورد استفاده برای سخت شدن آلیاژهای فلزی است. رسوب سختی احتمالاً قوی ترین راه برای افزایش مقاومت خزشی آلیاژهای با دمای بالا است. [ ۱۰] نمودار و مراحل پیر سختی آلیاژ آلومینیم مس

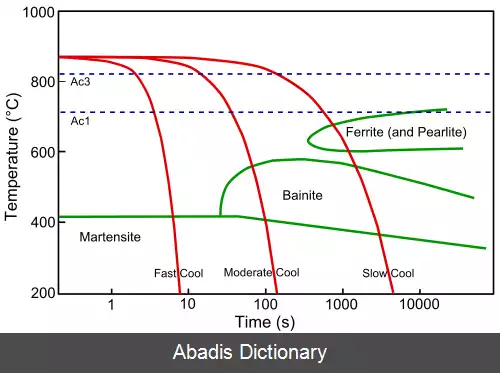

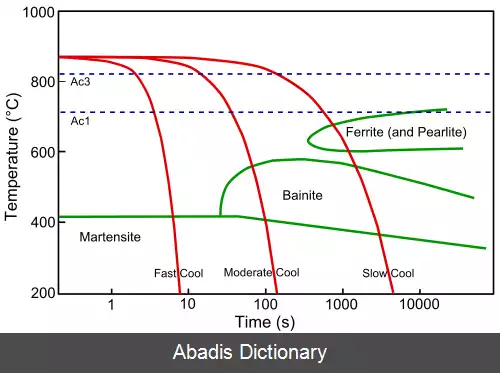

• تبدیل مارتنزیتی، که بیشتر به عنوان آبدهی و برگشت دادن ( به انگلیسی: tempering ) شناخته می شود، مکانیزم سخت شدن مخصوص فولاد است. فولاد باید تا دمایی گرم شود که فاز آهن از فریت به آستنیت تغییر کند، یعنی ساختار کریستالی از BCC ( مکعبی مرکز دار ) به FCC ( مکعبی وجوه مرکز دار ) تغییر کند. در فرم آستنیتی، فولاد می تواند کربن بسیار بیشتری را حل کند. هنگامی که کربن حل شد، ماده را آبدهی می کنند. مهم است که آبدهی با سرعت سرد شدن بالا انجام شود تا کربن زمان تشکیل رسوب کاربیدها را نداشته باشد. هنگامی که دما به اندازه کافی پایین است، فولاد سعی می کند به ساختار کریستالی دمای پایین BCC بازگردد. این تغییر بسیار سریع است زیرا به نفوذ متکی نیست و تبدیل مارتنزیتی نامیده می شود. با این حال به دلیل فوق اشباع شدن کربن محلول جامد، شبکه کریستالی در نهایت به BCT ( دستگاه بلوری چهارگوشه ) تبدیل می شود. این فاز مارتنزیت نامیده می شود و به دلیل اثر ترکیبی ساختار کریستالی بهم ریخته و استحکام بخشی محلول جامد شدید، که هر دو مکانیزم آن در برابر لغزش نابجایی ها مقاومت می کنند، بسیار سخت است. دگرگونی های مارتنزیتی می توانند برگشت ناپذیر باشند، همانطور که در فولادها پس از آبدهی دیده می شود، یا می توانند برگشت پذیر باشند، مانند آنچه در آلیاژهای حافظه دار مشاهده می شود. [ ۱۱] نمودار CCT فولاد. برای نشان دادن تغییرات فاز بر اساس سرعت سرد شدن

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفبسته به نوع فلزی که استفاده می شود و خواصی که می خواهند در آن ایجاد کنند، فرآیند های مختلفی برای سخت کاری فلز وجود دارد. پنج فرآیند کلی سخت کاری عبارتند از [ ۲] [ ۳] :

• روش هال - پچ یا تقویت مرز دانه: در این روش، سختی با ایجاد دانه های با اندازه کوچک تر در ماده افزایش می یابد. این کاهش اندازه دانه باعث می شوند تا نابجایی ها پس از طی فواصل کوتاه تری به مرز دانه ها، که موانعی بسیار قوی در برابر حرکت نابجایی هستند، برسند. [ ۴] به طور کلی و بر اساس رابطه هال - پچ، پیشبینی می شود که اندازه دانه های کوچک تر باعث سخت تر شدن مواد می شود اما آزمایش ها نشان داد در برخی از مواد هنگامی که اندازه دانه به زیر میکرون نزدیک می شود، استحکام تسلیم ثابت مانده و یا کاهش می یابد و ماده نرم تر می شود. این پدیده که هال - پچ معکوس نامیده می شود، ناشی از مکانیزم تغییر شکل دیگری به نام لغزش مرز دانه است. [ ۵] استحکام بخشی هال - پچ با اندازه نابجایی ها محدود می شود.

• کرنش سختی ( که به آن کار سختی نیز گفته می شود ) پدیده ای است که در آن یک فلز شکل پذیر در اثر تغییر شکل پلاستیک، سخت تر و مستحکم تر می شود. همچنین به دلیل اینکه دمایی که در آن تغییر شکل رخ می دهد نسبت به دمای ذوب مطلق فلز، "سرد" است، به آن کار سرد نیز گفته می شود. اکثر فلزات در دمای اتاق کار سخت می شوند. در کارسختی با اعمال بار، ماده از حد تسلیم خود عبور می کند و در نقطه ای باربرداری می شود. در بارگذاری مجدد، تسلیم از این نقطه اتفاق می افتد و تنش تسلیم افزایش می یابد. کرنش پلاستیک اعمال شده نابجایی های جدیدی ایجاد می کند. با افزایش چگالی نابجایی، حرکت بیشتر نابجایی ها دشوارتر می شود زیرا آن ها مانع حرکت یکدیگر می شوند و این قفل شدگی نابجایی ها به این معنی است که سختی مواد افزایش می یابد. [ ۶] در کارسختی ماده از نقطه تسلیم عبور کرده و سپس باربرداری می شود. سپس با بارگذاری دوباره، تنش تسلیم جدید افزایش می یابد.

• در استحکام بخشی محلول جامد، یک عنصر آلیاژی محلول به ماده مورد نظر برای استحکام بخشی اضافه می شود و با هم یک محلول جامد را تشکیل می دهند. یک محلول جامد مشابه یک محلول مایع عادی ( مانند نمک در آب ) است، با این تفاوت که جامد است. دو نوع محلول جامد وجود دارد: در محلول های جامد جانشینی، اتم های حل شونده و حلال از نظر اندازه مشابه هستند و باعث می شوند اتم های حل شونده، جای اتم های شبکه حلال را اشغال کنند. و در محلول های جامد بین نشینی، اتم های حل شونده کوچکتر از اتم های حلال هستند، که باعث می شود اتم های حل شونده مکان های بین اتمی را در شبکه حلال اشغال کنند. [ ۷] در هر دو مورد، تفاوت اندازه عناصر خارجی باعث می شود که آن ها در برابر نابجایی هایی که سعی در لغزش دارند، مقاومت می کنند و در نتیجه استحکام مواد بالاتری دارند. در استحکام بخشی محلول جامد، عنصر آلیاژی از محلول رسوب نمی کند. اتم های عنصر آلیاژی در محلول جامد به صورت جانشینی ( راست ) و بین نشینی ( چپ ) در شبکه کریستالی قرار می گیرند

• رسوب سختی ( پیرسختی ) فرآیندی است که در آن فاز دوم در محلول جامد با فلز زمینه، از محلول با فلز، پس از آبدهی ( به انگلیسی: quenching ) ، رسوب داده می شود و ذرات آن فاز در سراسر ماده پخش می شود تا باعث مقاومت در برابر نابجایی های لغزشی شوند. این کار با گرم کردن فلز تا دمای بالا و تشکلیل محلول جامد و سپس خنک سازی سریع آن با آبدهی حاصل می شود از این طریق ذرات در محلول جامد به دام افتاده و محلول فوق اشباع حاصل می شود. سپس یک عملیات حرارتی ثانویه در دمای مناسب برای پیرسازی مواد مورد نیاز است. دمای بالا به عناصر محلول اجازه می دهد تا با سرعت بیشتر نفوذ کرده و ذرات رسوب شده مورد نظر را تشکیل دهند. مرحله آبدهی از آن جهت مورد نیاز است که در غیر این صورت ماده در طی سرد شدن آهسته تشکیل رسوب را آغاز می کند که این نوع رسوب به جای انبوهی از رسوبات کوچک معمولاً به ذرات بزرگ منجر می شود. [ ۸] [ ۹] سخت شدن رسوبی یکی از متداول ترین تکنیک های مورد استفاده برای سخت شدن آلیاژهای فلزی است. رسوب سختی احتمالاً قوی ترین راه برای افزایش مقاومت خزشی آلیاژهای با دمای بالا است. [ ۱۰] نمودار و مراحل پیر سختی آلیاژ آلومینیم مس

• تبدیل مارتنزیتی، که بیشتر به عنوان آبدهی و برگشت دادن ( به انگلیسی: tempering ) شناخته می شود، مکانیزم سخت شدن مخصوص فولاد است. فولاد باید تا دمایی گرم شود که فاز آهن از فریت به آستنیت تغییر کند، یعنی ساختار کریستالی از BCC ( مکعبی مرکز دار ) به FCC ( مکعبی وجوه مرکز دار ) تغییر کند. در فرم آستنیتی، فولاد می تواند کربن بسیار بیشتری را حل کند. هنگامی که کربن حل شد، ماده را آبدهی می کنند. مهم است که آبدهی با سرعت سرد شدن بالا انجام شود تا کربن زمان تشکیل رسوب کاربیدها را نداشته باشد. هنگامی که دما به اندازه کافی پایین است، فولاد سعی می کند به ساختار کریستالی دمای پایین BCC بازگردد. این تغییر بسیار سریع است زیرا به نفوذ متکی نیست و تبدیل مارتنزیتی نامیده می شود. با این حال به دلیل فوق اشباع شدن کربن محلول جامد، شبکه کریستالی در نهایت به BCT ( دستگاه بلوری چهارگوشه ) تبدیل می شود. این فاز مارتنزیت نامیده می شود و به دلیل اثر ترکیبی ساختار کریستالی بهم ریخته و استحکام بخشی محلول جامد شدید، که هر دو مکانیزم آن در برابر لغزش نابجایی ها مقاومت می کنند، بسیار سخت است. دگرگونی های مارتنزیتی می توانند برگشت ناپذیر باشند، همانطور که در فولادها پس از آبدهی دیده می شود، یا می توانند برگشت پذیر باشند، مانند آنچه در آلیاژهای حافظه دار مشاهده می شود. [ ۱۱] نمودار CCT فولاد. برای نشان دادن تغییرات فاز بر اساس سرعت سرد شدن

wiki: سخت کاری (متالورژی)