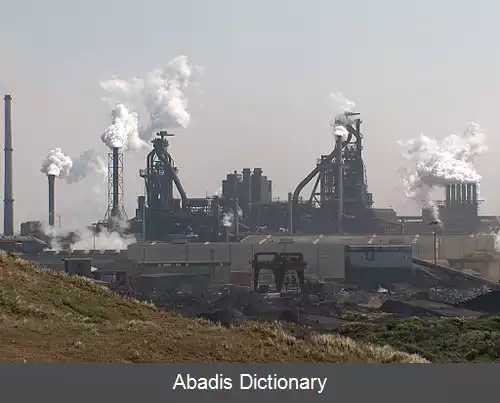

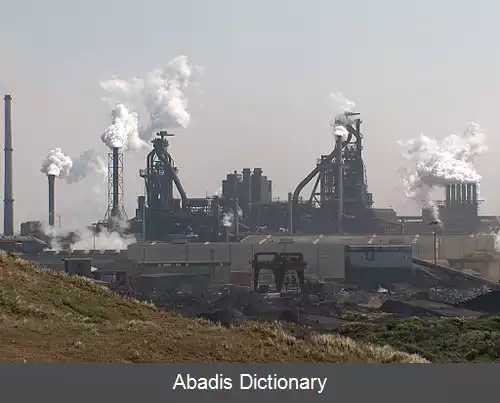

کارخانه فولاد یک کارخانه صنعتی برای تولید فولاد است. کارخانجات فولاد ممکن است به صورت یکپارچه تمامی مراحل تولید فولاد، از استخراج سنگ آهن از معدن تا نورد محصول پایانی را انجام دهد، همچنین ممکن است هر یک از فرایندهای تولید محصولات نیمه ساخته ریخته گری شامل شمش، اسلب، ورق و محصولات فولادی، هر یک در یک کارخانه مجزا از آهن چدن یا ضایعات، ساخته شود.

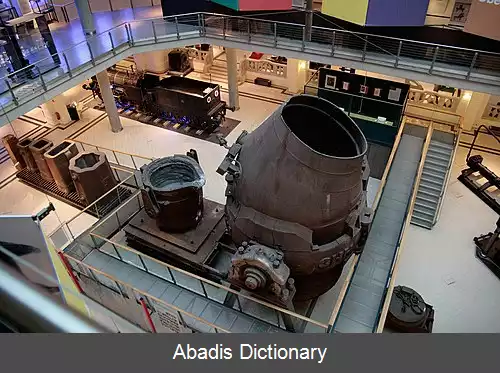

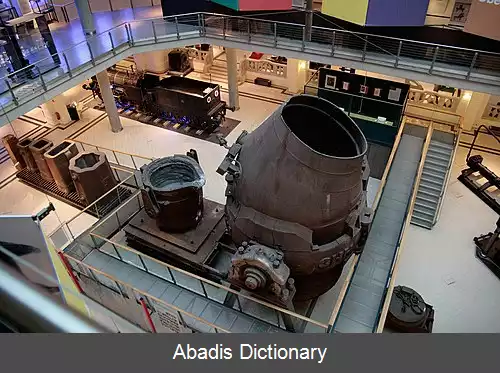

از زمان ابداع فرایند بسمر، کارخانه های فولاد بر مبنای فرایندهای غال گذاری ( پولادژ ) و کوره ذوب جایگزین آهنگری ها شدند. فرایندهای جدید تولید فولاد پس از آن به تدریج پدیدار گشتند: تولید فولاد از ذوب قراضه در یک کوره قوس الکتریکی و جدیدتر از آن با روش احیای مستقیم آهن.

در پایان سده نوزدهم و آغاز سده بیستم میلادی بزرگترین کارخانه فولاد جهان در باوو - این - فورنس، انگلستان قرار داشت. اکنون بزرگترین کارخانه فولاد جهان یکی از کارخانه های شرکت پوسکو است که در گوانگیانگ، کره جنوبی قرار دارد. [ ۱] [ ۲]

یک مجتمع فولاد همهٔ فرایندهای زیر را برای تولید فولاد انجام می دهد:

• تولید آهن ( تبدیل سنگ معدن به آهن مایع )

• تولید فولاد ( تبدیل آهن چدن به فولاد مایع )

• ریخته گری ( انجماد فولاد مایع )

• نورد کردن ( کاهش اندازهٔ قطعات )

• نورد محصول ( شکل دهی پایانی )

مواد خام اساسی برای یک مجتمع، سنگ آهن، سنگ آهک و زغال سنگ ( یا کُک ) هستند. این مواد در دسته هایی در یک کوره بلند ( جایی که ترکیبات آهن موجود در سنگ آهن اکسیژن اضافی را آزاد کرده و به آهن مایع تبدیل می شوند ) پر می شوند. در فاصلهٔ چند ساعت، آهن مایع انباشته شده از کوره بلند به صورت آهن چدن یا دیگر اشکال جهت تولید فولاد جاری می گردد. از منظر تاریخی، فرایند بسمر یک پیشرفت مهم در تولید فولاد به گونهٔ تجاری بود که البته اکنون این فرایند با فرایندهای دیگری مانند روش اکسیژنِ بازی جایگزین شده است.

فولاد گداخته در داخل قالب های بزرگی ریخته می شود. در هنگام فرایند ریخته گری، روش های مختلفی استفاده می شود مانند افزودن آلومینیوم که سبب می شود ناخالصی های موجود در فولاد بر روی سطح شناور شوند تا عوامل بتوانند آنان را جدا کنند.

به دلیل هزینه های انرژی و فشار ساختاری مرتبط با گرم و سرد کردن یک کورهٔ بلند، معمولاً تجهیزات اصلی تولید فولاد به گونهٔ مداوم در طی چندین سال فعالیت خواهند کرد. حتی در دوره های با تقاضای اندک فولاد، امکان اجازه دادن به کوره بلند جهت سردشدن وجود ندارد گرچه انجام برخی تنظیمات در نرخ تولید ممکن می باشد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفاز زمان ابداع فرایند بسمر، کارخانه های فولاد بر مبنای فرایندهای غال گذاری ( پولادژ ) و کوره ذوب جایگزین آهنگری ها شدند. فرایندهای جدید تولید فولاد پس از آن به تدریج پدیدار گشتند: تولید فولاد از ذوب قراضه در یک کوره قوس الکتریکی و جدیدتر از آن با روش احیای مستقیم آهن.

در پایان سده نوزدهم و آغاز سده بیستم میلادی بزرگترین کارخانه فولاد جهان در باوو - این - فورنس، انگلستان قرار داشت. اکنون بزرگترین کارخانه فولاد جهان یکی از کارخانه های شرکت پوسکو است که در گوانگیانگ، کره جنوبی قرار دارد. [ ۱] [ ۲]

یک مجتمع فولاد همهٔ فرایندهای زیر را برای تولید فولاد انجام می دهد:

• تولید آهن ( تبدیل سنگ معدن به آهن مایع )

• تولید فولاد ( تبدیل آهن چدن به فولاد مایع )

• ریخته گری ( انجماد فولاد مایع )

• نورد کردن ( کاهش اندازهٔ قطعات )

• نورد محصول ( شکل دهی پایانی )

مواد خام اساسی برای یک مجتمع، سنگ آهن، سنگ آهک و زغال سنگ ( یا کُک ) هستند. این مواد در دسته هایی در یک کوره بلند ( جایی که ترکیبات آهن موجود در سنگ آهن اکسیژن اضافی را آزاد کرده و به آهن مایع تبدیل می شوند ) پر می شوند. در فاصلهٔ چند ساعت، آهن مایع انباشته شده از کوره بلند به صورت آهن چدن یا دیگر اشکال جهت تولید فولاد جاری می گردد. از منظر تاریخی، فرایند بسمر یک پیشرفت مهم در تولید فولاد به گونهٔ تجاری بود که البته اکنون این فرایند با فرایندهای دیگری مانند روش اکسیژنِ بازی جایگزین شده است.

فولاد گداخته در داخل قالب های بزرگی ریخته می شود. در هنگام فرایند ریخته گری، روش های مختلفی استفاده می شود مانند افزودن آلومینیوم که سبب می شود ناخالصی های موجود در فولاد بر روی سطح شناور شوند تا عوامل بتوانند آنان را جدا کنند.

به دلیل هزینه های انرژی و فشار ساختاری مرتبط با گرم و سرد کردن یک کورهٔ بلند، معمولاً تجهیزات اصلی تولید فولاد به گونهٔ مداوم در طی چندین سال فعالیت خواهند کرد. حتی در دوره های با تقاضای اندک فولاد، امکان اجازه دادن به کوره بلند جهت سردشدن وجود ندارد گرچه انجام برخی تنظیمات در نرخ تولید ممکن می باشد.

wiki: کارخانه فولاد