فرهنگ اسم ها

معنی: پولاد، نام چند تن از شخصیتهای شاهنامه، نام چند تن از شخصیتهای شاهنامه از جمله نام یکی از فرماندهان دلاور ایرانی در زمان کیقباد

برچسب ها: اسم، اسم با ف، اسم دختر، اسم فارسی، اسم تاریخی و کهن

لغت نامه دهخدا

عاشقا رو دیده از سنگ و دل از فولاد ساز

کز سوی دلبر درآمد عشقبازی تازتاز.

منوچهری.

بسازم خنجری نیشش ز فولادزنم بر دیده تا دل گردد آزاد.

باباطاهر.

از سرت بیرون کشید آن رشته در پایت ببست چون فرودیدی نه رشته کآهن و فولاد بود.

خاقانی.

یکی گرز فولاد بر مغز خوردکسی گفت صندل بمالش به درد.

سعدی.

ترکیب ها:- فولادبازو. فولاددل. فولادرگ. فولادسازی. فولادستون. فولادفروش. فولادکلا. فولاد کوفتن. فولادلو. فولادمحله.فولاد معدنی. فولادوند. فولادی. فولادین. رجوع به هر یک از این کلمات شود.

فرهنگ فارسی

فرهنگ معین

فرهنگ عمید

دانشنامه عمومی

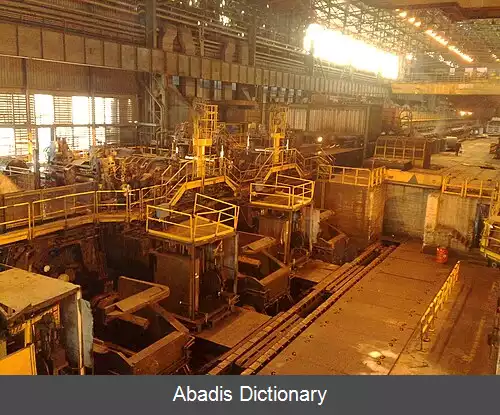

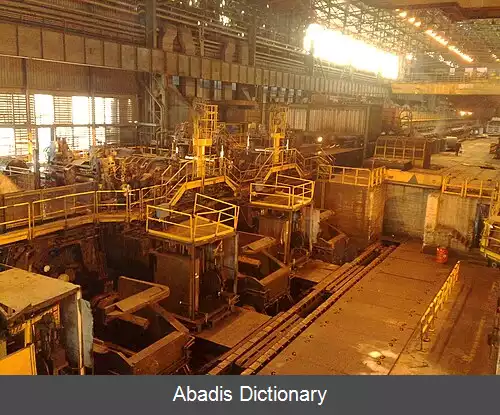

فولاد یا پولاد ( به انگلیسی: Steel ) آلیاژی از آهن است، که بین ۰٫۰۰۲ تا ۲٫۱ درصد جرم آن کربن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابل کنترل است. استفاده از فولاد به دلیل استحکام کشش نهایی زیاد و قیمت نسبتاً پایین آن در ساخت صنایع مختلفی از قبیل ساختمان سازی، سازه های زیرساختی، ابزارها، کشتی ها، پل ها قطارها، خودروها، ماشین آلات، تجهیزات و سلاح های نظامی کاربرد گسترده دارد.

امروزه برای تولید فولاد ( fe3c ) از روش های نوینی مانند، فولادسازی به روش اکسیژن قلیایی ( BOf ) ، استفاده می شود، که علاوه بر کاهش قیمت ها، منجر به افزایش خلوص فولاد تولیدی نیز گردیده است. فولاد یکی از بیشترین مواد تولید شده توسط انسان است و سالانه تقریباً بیش از ۱٫۶ میلیارد تن فولاد در سراسر جهان تولید می شود. [ ۱]

استحکام فولاد با «میزان کربن محلول» به شدت افزایش می یابد، اما از طرفی این افزایش استحکام باعث کاهش قابلیت جوشکاری و افزایش احتمال شکست ترد می شود. استحکام فولادهای فریتی ( فِرومغناطیس ) رابطه معکوسی با شکل پذیری دارد. تلفیق استحکام و شکل پذیری با پایدارسازی فاز آستنیت ( پارامغناطیس ) در فولادهای مدرن چند فازی قابل بهبود است.

چگالی فولاد براساس ترکیبات آلیاژی موجود در آن متفاوت است، اما معمولاً بین ۷۷۵۰ تا ۸۰۵۰ کیلوگرم بر متر مکعب است. [ ۲]

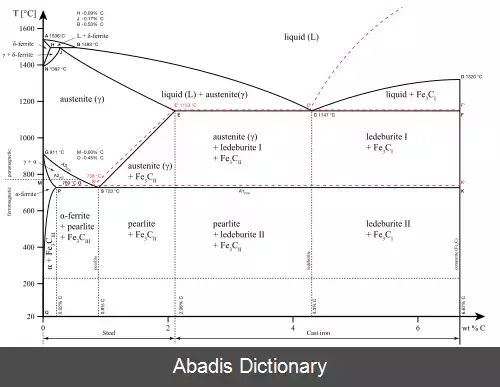

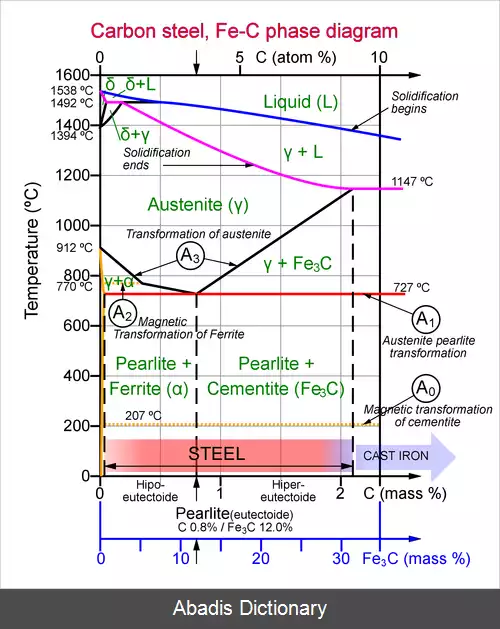

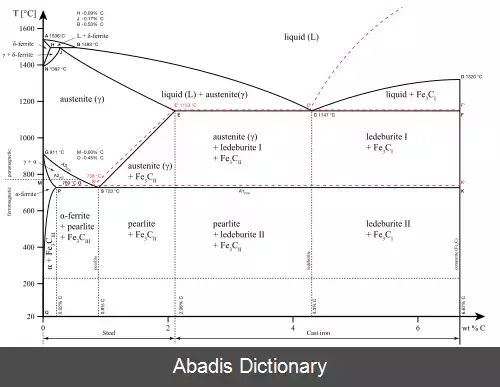

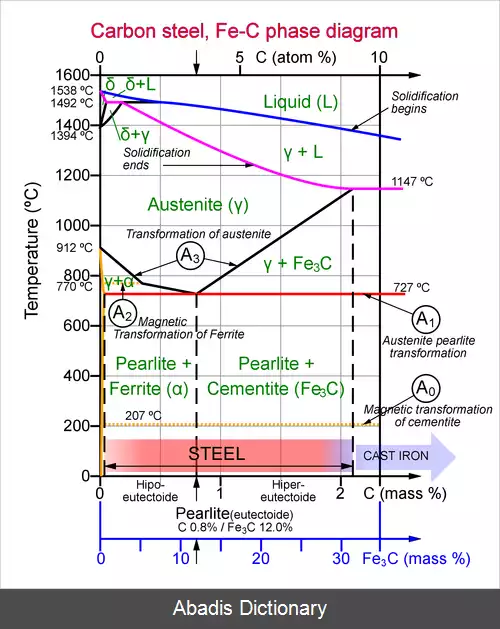

حتی در محدوده کوچکی از غلظت های مخلوط آهن و کربن که فولاد را می سازند، چندین ساختار متالورژیکی مختلف با خواص بسیار متفاوت می توانند تشکیل شوند. درک چنین خواصی برای ساخت فولاد با کیفیت ضروری است. در دمای اتاق، پایدارترین شکل آهن خالص، ساختار ( BCC ) به نام آهن آلفا ( α ) است. این فلز نسبتاً نرم می تواند تنها غلظت کمی از کربن را در خود حل کند. «حداکثر ۰٫۰۰۵٪ در دمای صفر درجه سانتی گراد و ۰٫۰۲۱٪ ( درصد وزنی ) در دمای ۷۲۳ درجه سانتی گراد»

افزودن کربن در آهن آلفا سبب ایجاد فریت می شود. در دمای ۹۱۰ درجه سانتی گراد، آهن خالص به ساختار مکعبی ( FCC ) ، که به آن آهن گاما ( γ ) می گویند، تبدیل می شود. افزودن کربن در آهن گاما، موجب ایجاد آستنیت می شود. ساختار بازتر آستنیت ( که FCC است ) باعث می شود قابلیت انحلال ۲٫۱٪ کربن در دمای ۱۱۴۸ درجه سانتی گراد را داشته باشد. [ ۳] این میزان ۳۸ برابر میزان کربن موجود در فریت است که نشان دهنده محتوای کربن بالای فولاد است که چدن نامیده می شود. [ ۴] هنگامی که کربن با آهن از محلول خارج می شود، ماده بسیار سخت اما شکننده به نام سمنتیت ( Fe3C ) تولید می شود.

امروزه برای تولید فولاد ( fe3c ) از روش های نوینی مانند، فولادسازی به روش اکسیژن قلیایی ( BOf ) ، استفاده می شود، که علاوه بر کاهش قیمت ها، منجر به افزایش خلوص فولاد تولیدی نیز گردیده است. فولاد یکی از بیشترین مواد تولید شده توسط انسان است و سالانه تقریباً بیش از ۱٫۶ میلیارد تن فولاد در سراسر جهان تولید می شود. [ ۱]

استحکام فولاد با «میزان کربن محلول» به شدت افزایش می یابد، اما از طرفی این افزایش استحکام باعث کاهش قابلیت جوشکاری و افزایش احتمال شکست ترد می شود. استحکام فولادهای فریتی ( فِرومغناطیس ) رابطه معکوسی با شکل پذیری دارد. تلفیق استحکام و شکل پذیری با پایدارسازی فاز آستنیت ( پارامغناطیس ) در فولادهای مدرن چند فازی قابل بهبود است.

چگالی فولاد براساس ترکیبات آلیاژی موجود در آن متفاوت است، اما معمولاً بین ۷۷۵۰ تا ۸۰۵۰ کیلوگرم بر متر مکعب است. [ ۲]

حتی در محدوده کوچکی از غلظت های مخلوط آهن و کربن که فولاد را می سازند، چندین ساختار متالورژیکی مختلف با خواص بسیار متفاوت می توانند تشکیل شوند. درک چنین خواصی برای ساخت فولاد با کیفیت ضروری است. در دمای اتاق، پایدارترین شکل آهن خالص، ساختار ( BCC ) به نام آهن آلفا ( α ) است. این فلز نسبتاً نرم می تواند تنها غلظت کمی از کربن را در خود حل کند. «حداکثر ۰٫۰۰۵٪ در دمای صفر درجه سانتی گراد و ۰٫۰۲۱٪ ( درصد وزنی ) در دمای ۷۲۳ درجه سانتی گراد»

افزودن کربن در آهن آلفا سبب ایجاد فریت می شود. در دمای ۹۱۰ درجه سانتی گراد، آهن خالص به ساختار مکعبی ( FCC ) ، که به آن آهن گاما ( γ ) می گویند، تبدیل می شود. افزودن کربن در آهن گاما، موجب ایجاد آستنیت می شود. ساختار بازتر آستنیت ( که FCC است ) باعث می شود قابلیت انحلال ۲٫۱٪ کربن در دمای ۱۱۴۸ درجه سانتی گراد را داشته باشد. [ ۳] این میزان ۳۸ برابر میزان کربن موجود در فریت است که نشان دهنده محتوای کربن بالای فولاد است که چدن نامیده می شود. [ ۴] هنگامی که کربن با آهن از محلول خارج می شود، ماده بسیار سخت اما شکننده به نام سمنتیت ( Fe3C ) تولید می شود.

wiki: فولاد

فولاد (فیلم ۱۹۳۳). فولاد ( انگلیسی: Steel ) فیلمی در ژانر درام به کارگردانی والتر روتمان است که در سال ۱۹۳۳ منتشر شد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلف

wiki: فولاد (فیلم ۱۹۳۳)

دانشنامه آزاد فارسی

فولاد (steel)

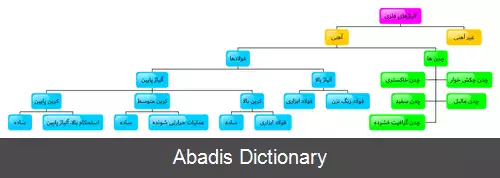

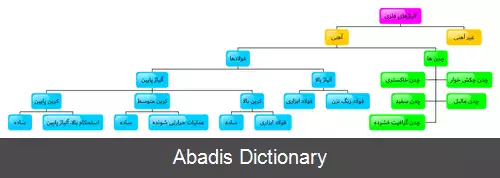

آلیاژ یا مخلوط آهن و حداکثر۱.۷درصد کربن، و گاه با عناصر دیگری مانند منگنز، فسفر، گوگرد، و سیلیسیم. امریکا، روسیه، اوکراین، و ژاپن بزرگ ترین تولیدکنندگان فولاد جهان اند. فولاد مصارف بی شماری دارد، ازجمله برای کشتی سازی، اتومبیل سازی، ساخت اسکلتِ ساختمان های بلند، و همه نوع ماشین آلات. فولادی را که فقط حاوی مقدار اندکی از فلزات دیگر باشد، فولاد کربنی می نامند. مقاومت فولاد کربنی از آهن خالص بسیار بیشتر است و خواص آن، بسته به ترکیب شیمیایی، تغییر می کند. فولادهای آلیاژی حاوی مقدار بیشتری از فلزات دیگرند. فولادهای کم آلیاژ، کمتر از ۵ درصد عنصر آلیاژی دارند. مقدار عناصر آلیاژی فولادهای پرآلیاژ بیشتر است. فولادهای کم آلیاژِ حاوی حداکثر ۵ درصد سیلیسیم و مقدار نسبتاً اندکی کربن مقاومت الکتریکی بالایی دارند و برای ساخت ترانسفورماتورهای قدرت و هستۀ موتورها یا مولدها به کار می روند. فولاد زنگ نزن از انواع فولاد پرآلیاژ است و دست کم ۱۱ درصد کروم دارد. فولادهایی که حدود ۲۰ درصد تنگستن دارند، بسیار سخت اند و برای ساخت قلم های تندبُر به کار می روند. امروزه تقریباً ۵۰ درصد فولاد جهان از قراضه فرآوری می شود. فولاد را با افزودن مقداری کربن به آهن ورزیده یا با کاهش مقدار کربن چدن حاصل از کورۀ بلند تولید می کنند. مهم ترین فرآیند صنعتی برای تولید فولاد، فرآیند فولادسازی اکسیژنی قلیایی است که در آن، چدن خام مذاب و قراضۀ فولاد را در مخزنی با آستر دیرگداز از جنس آجرهای نسوز قلیایی بارگیری می کنند. سپس، با لوله ای که تا سطح فلز مذاب پایین می رود، اکسیژن خالص را با فشار زیاد به داخل مذاب می دمند. سطح فلز براثر دمش اکسیژن متلاطم می شود و ناخالصی های آن می سوزند. فرآیند اجاق باز فرآیندی قدیمی تر است که در آن، چدن مذاب و سنگ آهک را در مخزنی کم عمق بارگیری می کنند. روی سطح فلز مذاب گاز یا نفت می سوزانند و ناخالصی های آن را اکسید می کنند. فولاد مرغوب را در کورۀ برقی می سازند. جریان الکتریکی شدیدی بین الکترودهای داخل کوره برقرار می شود و مخلوط آهن و فولاد قراضه را ذوب می کند. کیفیت فولاد تولیدی در این کوره را می شود به دقت کنترل کرد، زیرا دمای کوره کاملاً تنظیم می شود و سوخت خارجی مصرف نمی شود که فرآورده های جانبی آن فولاد را آلوده کند. از کوره های برقی برای تصفیۀ فولاد و تولید فولادهای بسیار خالص، مثلاً برای تولید فولاد مصرفی در صنایع پتروشیمی، استفاده می کنند. فولاد مذاب را به صورت شمش ریخته گری و سپس با چکش کاری گرم (آهنگری) یا با نوردکاری به ورق فولادی تبدیل می کنند. روش دیگر، استفاده از فرآیند ریخته گری پیوسته است که در آن، فولاد مذاب را در قالب ته بازی می ریزند که با آب خنک می شود. فولاد به صورت شمش یکپارچه از قالب بیرون کشیده می شود و آن را با طول مناسبِ جابه جا کردن، برای عملیات بعدی، برش می دهند.

آلیاژ یا مخلوط آهن و حداکثر۱.۷درصد کربن، و گاه با عناصر دیگری مانند منگنز، فسفر، گوگرد، و سیلیسیم. امریکا، روسیه، اوکراین، و ژاپن بزرگ ترین تولیدکنندگان فولاد جهان اند. فولاد مصارف بی شماری دارد، ازجمله برای کشتی سازی، اتومبیل سازی، ساخت اسکلتِ ساختمان های بلند، و همه نوع ماشین آلات. فولادی را که فقط حاوی مقدار اندکی از فلزات دیگر باشد، فولاد کربنی می نامند. مقاومت فولاد کربنی از آهن خالص بسیار بیشتر است و خواص آن، بسته به ترکیب شیمیایی، تغییر می کند. فولادهای آلیاژی حاوی مقدار بیشتری از فلزات دیگرند. فولادهای کم آلیاژ، کمتر از ۵ درصد عنصر آلیاژی دارند. مقدار عناصر آلیاژی فولادهای پرآلیاژ بیشتر است. فولادهای کم آلیاژِ حاوی حداکثر ۵ درصد سیلیسیم و مقدار نسبتاً اندکی کربن مقاومت الکتریکی بالایی دارند و برای ساخت ترانسفورماتورهای قدرت و هستۀ موتورها یا مولدها به کار می روند. فولاد زنگ نزن از انواع فولاد پرآلیاژ است و دست کم ۱۱ درصد کروم دارد. فولادهایی که حدود ۲۰ درصد تنگستن دارند، بسیار سخت اند و برای ساخت قلم های تندبُر به کار می روند. امروزه تقریباً ۵۰ درصد فولاد جهان از قراضه فرآوری می شود. فولاد را با افزودن مقداری کربن به آهن ورزیده یا با کاهش مقدار کربن چدن حاصل از کورۀ بلند تولید می کنند. مهم ترین فرآیند صنعتی برای تولید فولاد، فرآیند فولادسازی اکسیژنی قلیایی است که در آن، چدن خام مذاب و قراضۀ فولاد را در مخزنی با آستر دیرگداز از جنس آجرهای نسوز قلیایی بارگیری می کنند. سپس، با لوله ای که تا سطح فلز مذاب پایین می رود، اکسیژن خالص را با فشار زیاد به داخل مذاب می دمند. سطح فلز براثر دمش اکسیژن متلاطم می شود و ناخالصی های آن می سوزند. فرآیند اجاق باز فرآیندی قدیمی تر است که در آن، چدن مذاب و سنگ آهک را در مخزنی کم عمق بارگیری می کنند. روی سطح فلز مذاب گاز یا نفت می سوزانند و ناخالصی های آن را اکسید می کنند. فولاد مرغوب را در کورۀ برقی می سازند. جریان الکتریکی شدیدی بین الکترودهای داخل کوره برقرار می شود و مخلوط آهن و فولاد قراضه را ذوب می کند. کیفیت فولاد تولیدی در این کوره را می شود به دقت کنترل کرد، زیرا دمای کوره کاملاً تنظیم می شود و سوخت خارجی مصرف نمی شود که فرآورده های جانبی آن فولاد را آلوده کند. از کوره های برقی برای تصفیۀ فولاد و تولید فولادهای بسیار خالص، مثلاً برای تولید فولاد مصرفی در صنایع پتروشیمی، استفاده می کنند. فولاد مذاب را به صورت شمش ریخته گری و سپس با چکش کاری گرم (آهنگری) یا با نوردکاری به ورق فولادی تبدیل می کنند. روش دیگر، استفاده از فرآیند ریخته گری پیوسته است که در آن، فولاد مذاب را در قالب ته بازی می ریزند که با آب خنک می شود. فولاد به صورت شمش یکپارچه از قالب بیرون کشیده می شود و آن را با طول مناسبِ جابه جا کردن، برای عملیات بعدی، برش می دهند.

wikijoo: فولاد

مترادف ها

فولاد

فولاد، شمشیر، پولاد

فارسی به عربی

پیشنهاد کاربران

مادر پارسی آلیاژی بنام فولاد نداریم و انچه هست پولاداست که ۰۲۵/ ۰تاشش درصد کربن مخصوص تخته فنر کامیون وریل قطار با ترکیبی از بهلرساخته میشود مااز دویست سال پیش جدم با قافله اشتران نروماده ترکیبی از اشتران

... [مشاهده متن کامل]

... [مشاهده متن کامل]

تک کوهان و دوکوهان است و مانند قاطر عقیم و نازا ودوجنسه است که مانند بنز ومایلر خالق ترابری است وامروز هم شغل اجداد خود را در ترابری گرفته ایم و از هر مهندسی در آلیاژ ها داناتر هستیم ولی افسوس دشمن. تولیدات صنایع سنگین ما را از ما گرفته و بلبرینگ ایران بلبرینگ وشافت های گیربکس و پولس ایرانی که در دنیا حرف اول را میزند از ما گرفته و شافت ایتالیایی و هندی که انگار آلیاژش از گل و خاک است به ما می فروشند

پولاد واژه ای پارسی در لری بختیاری میشه پولاپَت و در پارسی پهلوی پولایپَتا آمده است

پولاد کلمه ای تورکی است که عبارت از ترکیب آهن با کربن می باشد لغتنامه شاهمرسی

منبع. عکس فرهنگ پاشنگ

واژه ی فولاد از ریشه ی واژه ی پولاد فارسی هست

واژه ی فولاد از ریشه ی واژه ی پولاد فارسی هست

دستام از فولاد نیست؛أمّا دُعائَم از فولاد، فولادتراست.

" اَلدُّعَاءُ سِلاَحُ اَلْمُؤْمِنِ"

" اَلدُّعَاءُ سِلاَحُ اَلْمُؤْمِنِ"

معرب شدهٔ واژهٔ پارسیِ پولاد

در عربی پ رو تبدیل به ف یا ب میکنن

پِهرست - فِهرست

پارسی - فارسی

پولاد - فولاد یا فولاذ

در عربی پ رو تبدیل به ف یا ب میکنن

پِهرست - فِهرست

پارسی - فارسی

پولاد - فولاد یا فولاذ

استیل

کردی سورانی:پولا