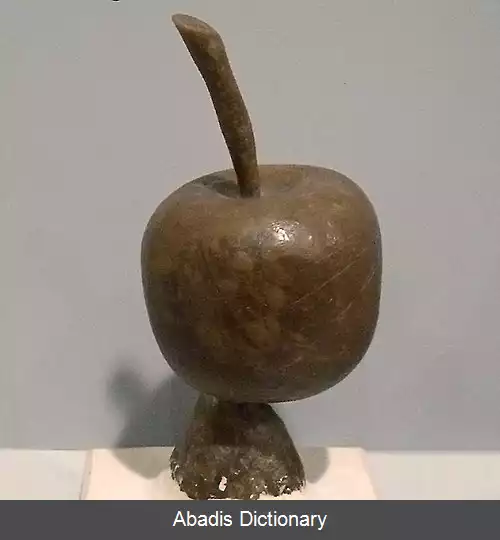

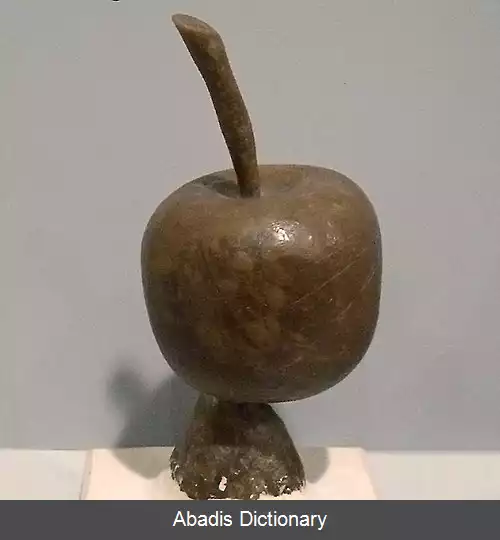

ریخته گری لاست واکس ( به انگلیسی: Lost - wax casting ) یا ریخته گری دقیق یا cire perdue ( که از زبان فرانسوی به زبان انگلیسی وارد شده است ) [ ۱] نوعی خاص از ریخته گری فلز مذاب است که فلز مذاب ( معمولاً نقره، طلا، برنز، برنج ) درون قالب هایی از جنس موم و توسط گچ ریخته گری احاطه شده اندو پس از تخلیه موم بواسطه گرما، تولید می گردند. مانند مجسمه هایی که توسط هنر مجسمه ساز ساخته می شود.

قدیمی ترین نمونه این روش یک طلسم ۶۰۰۰ ساله است که در تمدن دره سند کشف شده است. [ ۲] نمونه دیگری را می توان در بین النهرین در صده سوم قبل از میلاد یافت. [ ۳] این روش تا قرن هجدهم میلادی در اروپا رواج داشت؛ قبل از آنکه فرایند قالب گیری قطعه ای رواج یابد. این فرایند در زمان کنونی و کارخانه های کنونی دگرگونی های زیادی نسبت به گذشته داشته است و برای ساخت مجسمه های برنزی کوچک مورد استفاده هستند. [ ۴] [ ۵]

گامهای ساخت یک مجسمه برنزی نسبتاً استاندارد است، هرچند امروزه فرایند آن در ریخته گریهای مختلف، متفاوت است. ( امروزه در صنایع به این روش INVESTMENT CASTING یا ریخته گری دقیق گفته میشود ) از انواع مختلف این فرایند می توان موارد زیر را نام برد:

قالب از دست رفته: در این روش موادی غیر از موم هم میتوانند استفاده شوند ( موادی همچون چربی حیوانی، رزین، قطران و پارچه ) [ ۶]

فرایند موم زائد ( waste wax process یا ریخته گری قالب زائد ) : که در این روش برای استخراج قسمت قالب ریزی شده، قالب از بین می رود. [ ۷] [ ۸]

قالبها میتوانند از روی خود مدل مومی ساخته شوند ( روش مستقیم ) یا از روی یک کپی از مدل که لزومی ندارد مومی باشد. ( روش غیرمستقیم ) گامهای روش غیر مستقیم عبارتند از: ( گام ۷ به بعد برای دو روش یکسان است )

• ساخت مدل: یک هنرمند یا قالب ساز مدل اصلی را از موم، سفال یا ماده دیگری می سازد. اغلب موم و سفال روغنی ترجیح داده می شوند زیرا نرمی خود را حفظ می کنند.

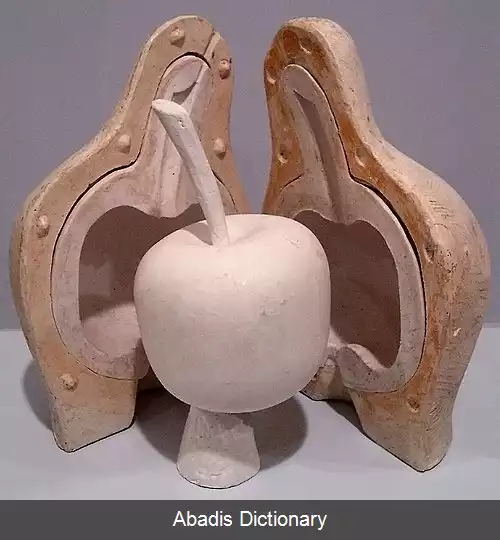

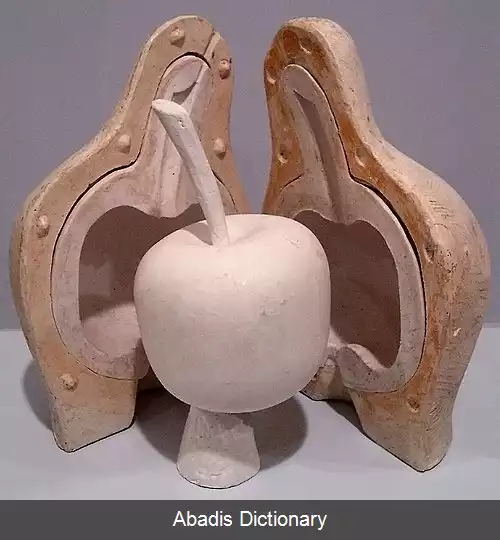

• ساخت قالب: قالب از روی مدل اولیه یا مجسمه ساخته می شود. قالبهای سخت خارجی قالب نرم داخلی را در بر می گیرند که دقیقاً برعکس مدل اصلی است. قالبهای داخلی معمولاً از جنس لاتکس، لاستیک پلی اورتان یا سیلیکون هستند که توسط قالب خارجی حمایت می شوند. قالب خارجی می تواند از جنس گچ، فایبرگلاس یا مواد دیگر باشد. اکثر قالبها حداقل از دو جز ساخته می شوند و یک چفت و بست هنگام ساخت میان قسمتهای مختلف قرار می گیرد تا قالب را بتوان به دقت سر هم کرد. اگر قسمتهای دراز و باریک از مدل اصلی بیرون زده باشند، معمولاً بریده می شوند و جداگانه قالبگیری می شوند. گاهی به تعداد زیادی قالب برای بازسازی مدل اولیه نیاز است؛ مخصوصاً برای مدل های بزرگ.

• موم: هنگامی که قالب سازی به پایان رسید، موم ذوب شده داخل آن ریخته می شود تا یک پوشش صاف ۳ میلی متری صاف ایجاد شود. این فرایند تا زمانی که به ضخامت دلخواه برسیم ادامه می یابد. روش دیگر این است که تمام قالب را با موم ذوب شده پر کنیم و بگذاریم سرد شود تا ضخامت مطلوب روی سطح قالب سخت شود؛ سپس بقیه موم بیرون ریخته می شود و قالب سر و ته شده و اجازه می دهیم لایه مومی سخت و سرد شود. در این روش کنترل ضخامت موم سخت تر است.

• حذف موم: این کپی توخالی مومی مدل اصلی از قالب خارج می شود. سازنده قالب ممکن است از قالب برای ساخت کپی های متعدد استفاده کند تا زمانی که قالب از بین برود.

• عاری سازی: سپس هر قالب مومی توخالی عاری سازی می شود. یک ابزار فلزی روی خط های جداکننده و جاهایی که تکه های قالب به هم رسیده اند کشیده می شود تا این علائم از بین برود. پوششی بر روی موم قرار می گیرد تا نقوص را بپوشاند. اکنون موم از لجاظ ظاهری مشابه قطعه نهاییست. تکه های مومی که جداگانه قالب ریزی شده بودند حال داغ شده و به هم متصل می شوند. در ریخته گری ها اغلب از علائمی برای تعیین جای دقیق تکه ها استفاده می کنند.

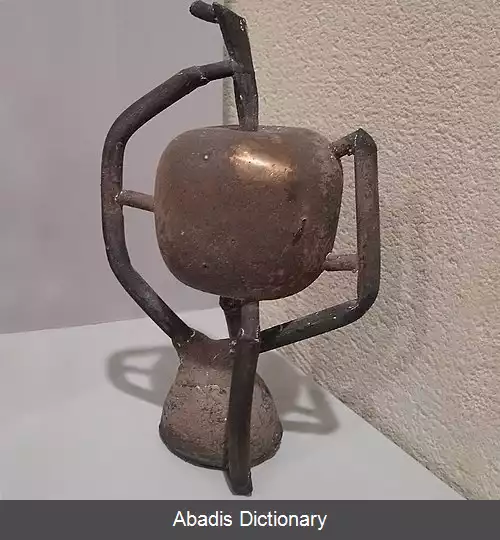

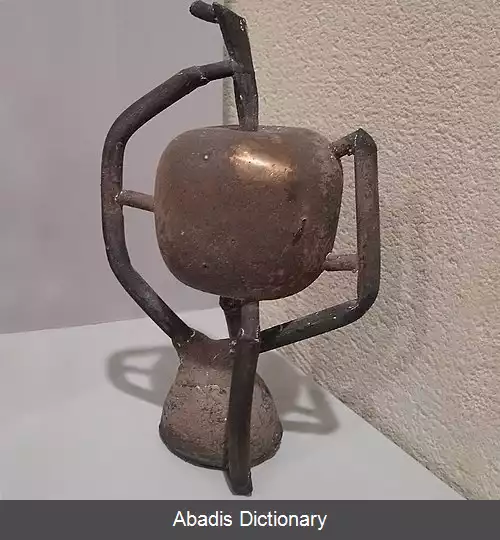

• قطعه ریخته گری شده برنزی به همراه سیستم راهگاهیافشانه سازی ( طراحی سیستم راهگاهی ) : کپی مومی با یک ساختار درخت مانند مومی افشانه سازی می شود که در نهایت باعث ایجاد راه هایی برای خروج هوا در ماده ذوب شده و و گاز زدایی و جاری شدن آن می شود. این فرایند که با دقت طراحی می شود معمولاً از بالا با یک «فنجان» مومی آغاز می شود. این فنجان توسط سیلندرهای مومی به نقاط مختلف کپی مومی متصل است. افشانه ها نباید لزوماً توخالی باشند چرا که بعداً در طول فرایند ذوب خواهد شد.

• دوغاب ریزی: کپی در یک دوغاب سیلیکا فرو برده می شود، سپس در اندودی ماسه مانند یا سیلیکای کریستالی خشک که اندازه دانه های آن کنترل شده فرو برده می شود. به این مخلوط دوغاب و شن ماده قالب گیری با پوشش سرامیکی گفته می شود؛ اگرچه واقعاً از جنس سرامیک نیست. این پوسته خشک شده و این فرایند تکرار می شود تا زمانی که یک پوشش حداقل نیم اینچی همه قطعه را بپوشاند. هر قدر که قطعه بزرگتر باشد، ضخامت پوشش باید بیشتر باشد. فقط داخل فنجان نباید پوشیده شود و بالای فنجان که صاف است به عنوان پایه ای استفاده می شود که قطعه در طول این فرایند روی آن می ایستد. هسته هم توسط مواد ضد آتش پر می شود.

• سوختن: قطعه ای که توسط پوشش سرامیکی دربرگرفته شده است به صورتی که فنجانش پایین باشد در کوره قرار می گیرد. گرمای کوره پوشش سیلیکایی را سخت کرده تا به یک پوسته تبدیل شود. موم ذوب شده را می توان بازیابی و دوباره استفاده کرد؛ با این حال این موم معمولاً کاملاً می سوزد. حال تمام باقی ماندهٔ اثر هنری اولیه یک فضای نگاتیو داخل پوشش سرامیکی سخت شده است که قبلاً توسط موم پر بوده است. ناودان، لوله های هوا و فنجان نیز اکنون توخالی هستند.

• تست: به پوسته سرامیکی زمان می دهند تا سرد شود، سپس تست می کنیم که آیا آب به سادگی درون لوله های هوا و ناودان جاری می شود یا نه. ترکها و نشتی ها را می توان با چسب مقاوم و ضخیم پوشاند. برای تست ضخامت می توان با دریل پوسته را سوراخ کرد و سپس آن را تعمیر نمود.

• ریختن: پوسته را مجدداً در کوره حرارت می دهیم تا تعمیرات سخت شود و همه اثرات رطوبت از بین برود، سپس به گونه ای که فنجان بالا باشد آن را در وانی پر شده از ماسه قرار می دهند. فلز در یک بوته آهنگری در کوره ذوب شده و با دقت درون پوسته ریخته می شود. پوسته باید داغ باشد؛ در غیر این صورت تغییرات دمایی آن را می شکند. سپس به پوسته های پر شده زمان می دهند تا سرد شوند.

• آزادسازی: پوسته توسط چکش یا سندبلاست تخریب شده تا قالب ریزی سخت شده آزاد شود. افشانه ها و سیستم راهگاهی که در فلز ایجاد شده بریده می شوند و ماده آن در قالب ریزی دیگری استفاده خواهد شد.

• عاری سازی فلزی: همان طور که کپی مومی عاری سازی شد، روی قطعه کار نیز این کار انجام می شود تا اثرات فرایند قالبریزی پاک شوند تا قطعه نهایی همچون مدل اولیه شود. چاله هایی که توسط حباب های هوا در قالب ریزی ایجاد شده اند پر شده و پالیش می شوند.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفقدیمی ترین نمونه این روش یک طلسم ۶۰۰۰ ساله است که در تمدن دره سند کشف شده است. [ ۲] نمونه دیگری را می توان در بین النهرین در صده سوم قبل از میلاد یافت. [ ۳] این روش تا قرن هجدهم میلادی در اروپا رواج داشت؛ قبل از آنکه فرایند قالب گیری قطعه ای رواج یابد. این فرایند در زمان کنونی و کارخانه های کنونی دگرگونی های زیادی نسبت به گذشته داشته است و برای ساخت مجسمه های برنزی کوچک مورد استفاده هستند. [ ۴] [ ۵]

گامهای ساخت یک مجسمه برنزی نسبتاً استاندارد است، هرچند امروزه فرایند آن در ریخته گریهای مختلف، متفاوت است. ( امروزه در صنایع به این روش INVESTMENT CASTING یا ریخته گری دقیق گفته میشود ) از انواع مختلف این فرایند می توان موارد زیر را نام برد:

قالب از دست رفته: در این روش موادی غیر از موم هم میتوانند استفاده شوند ( موادی همچون چربی حیوانی، رزین، قطران و پارچه ) [ ۶]

فرایند موم زائد ( waste wax process یا ریخته گری قالب زائد ) : که در این روش برای استخراج قسمت قالب ریزی شده، قالب از بین می رود. [ ۷] [ ۸]

قالبها میتوانند از روی خود مدل مومی ساخته شوند ( روش مستقیم ) یا از روی یک کپی از مدل که لزومی ندارد مومی باشد. ( روش غیرمستقیم ) گامهای روش غیر مستقیم عبارتند از: ( گام ۷ به بعد برای دو روش یکسان است )

• ساخت مدل: یک هنرمند یا قالب ساز مدل اصلی را از موم، سفال یا ماده دیگری می سازد. اغلب موم و سفال روغنی ترجیح داده می شوند زیرا نرمی خود را حفظ می کنند.

• ساخت قالب: قالب از روی مدل اولیه یا مجسمه ساخته می شود. قالبهای سخت خارجی قالب نرم داخلی را در بر می گیرند که دقیقاً برعکس مدل اصلی است. قالبهای داخلی معمولاً از جنس لاتکس، لاستیک پلی اورتان یا سیلیکون هستند که توسط قالب خارجی حمایت می شوند. قالب خارجی می تواند از جنس گچ، فایبرگلاس یا مواد دیگر باشد. اکثر قالبها حداقل از دو جز ساخته می شوند و یک چفت و بست هنگام ساخت میان قسمتهای مختلف قرار می گیرد تا قالب را بتوان به دقت سر هم کرد. اگر قسمتهای دراز و باریک از مدل اصلی بیرون زده باشند، معمولاً بریده می شوند و جداگانه قالبگیری می شوند. گاهی به تعداد زیادی قالب برای بازسازی مدل اولیه نیاز است؛ مخصوصاً برای مدل های بزرگ.

• موم: هنگامی که قالب سازی به پایان رسید، موم ذوب شده داخل آن ریخته می شود تا یک پوشش صاف ۳ میلی متری صاف ایجاد شود. این فرایند تا زمانی که به ضخامت دلخواه برسیم ادامه می یابد. روش دیگر این است که تمام قالب را با موم ذوب شده پر کنیم و بگذاریم سرد شود تا ضخامت مطلوب روی سطح قالب سخت شود؛ سپس بقیه موم بیرون ریخته می شود و قالب سر و ته شده و اجازه می دهیم لایه مومی سخت و سرد شود. در این روش کنترل ضخامت موم سخت تر است.

• حذف موم: این کپی توخالی مومی مدل اصلی از قالب خارج می شود. سازنده قالب ممکن است از قالب برای ساخت کپی های متعدد استفاده کند تا زمانی که قالب از بین برود.

• عاری سازی: سپس هر قالب مومی توخالی عاری سازی می شود. یک ابزار فلزی روی خط های جداکننده و جاهایی که تکه های قالب به هم رسیده اند کشیده می شود تا این علائم از بین برود. پوششی بر روی موم قرار می گیرد تا نقوص را بپوشاند. اکنون موم از لجاظ ظاهری مشابه قطعه نهاییست. تکه های مومی که جداگانه قالب ریزی شده بودند حال داغ شده و به هم متصل می شوند. در ریخته گری ها اغلب از علائمی برای تعیین جای دقیق تکه ها استفاده می کنند.

• قطعه ریخته گری شده برنزی به همراه سیستم راهگاهیافشانه سازی ( طراحی سیستم راهگاهی ) : کپی مومی با یک ساختار درخت مانند مومی افشانه سازی می شود که در نهایت باعث ایجاد راه هایی برای خروج هوا در ماده ذوب شده و و گاز زدایی و جاری شدن آن می شود. این فرایند که با دقت طراحی می شود معمولاً از بالا با یک «فنجان» مومی آغاز می شود. این فنجان توسط سیلندرهای مومی به نقاط مختلف کپی مومی متصل است. افشانه ها نباید لزوماً توخالی باشند چرا که بعداً در طول فرایند ذوب خواهد شد.

• دوغاب ریزی: کپی در یک دوغاب سیلیکا فرو برده می شود، سپس در اندودی ماسه مانند یا سیلیکای کریستالی خشک که اندازه دانه های آن کنترل شده فرو برده می شود. به این مخلوط دوغاب و شن ماده قالب گیری با پوشش سرامیکی گفته می شود؛ اگرچه واقعاً از جنس سرامیک نیست. این پوسته خشک شده و این فرایند تکرار می شود تا زمانی که یک پوشش حداقل نیم اینچی همه قطعه را بپوشاند. هر قدر که قطعه بزرگتر باشد، ضخامت پوشش باید بیشتر باشد. فقط داخل فنجان نباید پوشیده شود و بالای فنجان که صاف است به عنوان پایه ای استفاده می شود که قطعه در طول این فرایند روی آن می ایستد. هسته هم توسط مواد ضد آتش پر می شود.

• سوختن: قطعه ای که توسط پوشش سرامیکی دربرگرفته شده است به صورتی که فنجانش پایین باشد در کوره قرار می گیرد. گرمای کوره پوشش سیلیکایی را سخت کرده تا به یک پوسته تبدیل شود. موم ذوب شده را می توان بازیابی و دوباره استفاده کرد؛ با این حال این موم معمولاً کاملاً می سوزد. حال تمام باقی ماندهٔ اثر هنری اولیه یک فضای نگاتیو داخل پوشش سرامیکی سخت شده است که قبلاً توسط موم پر بوده است. ناودان، لوله های هوا و فنجان نیز اکنون توخالی هستند.

• تست: به پوسته سرامیکی زمان می دهند تا سرد شود، سپس تست می کنیم که آیا آب به سادگی درون لوله های هوا و ناودان جاری می شود یا نه. ترکها و نشتی ها را می توان با چسب مقاوم و ضخیم پوشاند. برای تست ضخامت می توان با دریل پوسته را سوراخ کرد و سپس آن را تعمیر نمود.

• ریختن: پوسته را مجدداً در کوره حرارت می دهیم تا تعمیرات سخت شود و همه اثرات رطوبت از بین برود، سپس به گونه ای که فنجان بالا باشد آن را در وانی پر شده از ماسه قرار می دهند. فلز در یک بوته آهنگری در کوره ذوب شده و با دقت درون پوسته ریخته می شود. پوسته باید داغ باشد؛ در غیر این صورت تغییرات دمایی آن را می شکند. سپس به پوسته های پر شده زمان می دهند تا سرد شوند.

• آزادسازی: پوسته توسط چکش یا سندبلاست تخریب شده تا قالب ریزی سخت شده آزاد شود. افشانه ها و سیستم راهگاهی که در فلز ایجاد شده بریده می شوند و ماده آن در قالب ریزی دیگری استفاده خواهد شد.

• عاری سازی فلزی: همان طور که کپی مومی عاری سازی شد، روی قطعه کار نیز این کار انجام می شود تا اثرات فرایند قالبریزی پاک شوند تا قطعه نهایی همچون مدل اولیه شود. چاله هایی که توسط حباب های هوا در قالب ریزی ایجاد شده اند پر شده و پالیش می شوند.

wiki: ریخته گری لاست واکس