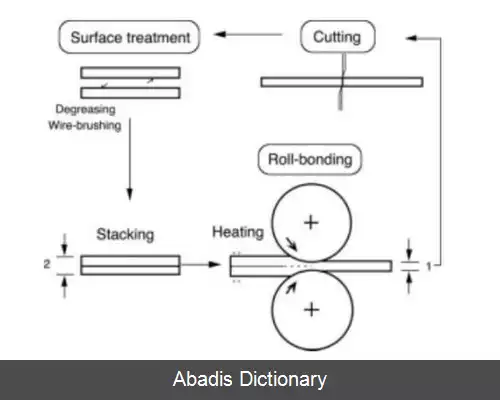

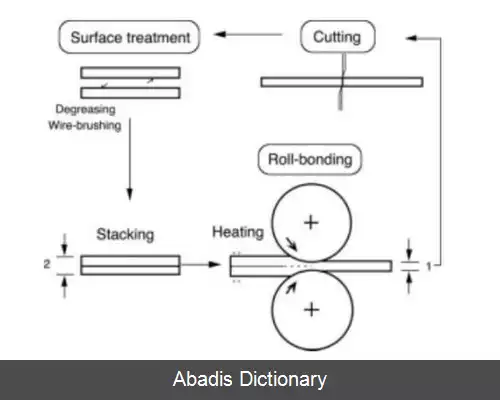

امروزه مواد نانوساختار و فوق ریزدانه به دلیل ویژگی های منحصر به فردشان توجه بسیار زیادی را به خود جلب کرده اند. مواد نانوساختار دارای کسر حجمی بالایی از مرزدانه ها می باشند که همین امر منجر به تغییر چشم گیر خواص فیزیکی، مکانیکی و شیمیایی آن ها نسبت به مواد پلی کریستال دانه درشت می شود. مواد نانوساختار در مقایسه با مواد پلی کریستال معمولی دارای استحکام، شکلپذیری و سختی بالا، چقرمگی زیاد، نفوذپذیری بالا، گرمای ویژهٔ زیاد، ضریب انبساط حرارتی بالا و خواص مغناطیسی نرم عالی می باشند. [ ۱] تاکنون روش های مختلفی برای تولید این مواد ابداع شده است. یکی از مهم ترین روش ها به منظور ساخت مواد نانوساختار، تغییرشکل پلاستیک شدید می باشد. تغییر شکل پلاستیک شدید به فرایندهایی گفته می شود که با اعمال کرنش پلاستیک شدید به ماده، منجر به تولید مواد نانوساختار و/یا فوق ریزدانه می گردند. ویژگی برجستهٔ فرایندهای تغییرشکل پلاستیک شدید، ثابت ماندن ابعاد نمونه حین فرایند است که در نتیجهٔ آن اعمال کرنش های بسیار زیاد بر ماده امکان پذیر می شود. تاکنون فرایندهای تغییرشکل پلاستیک شدید محدودی شناخته و معرفی شده است. این فرایندها قابل استفاده برای فلزات و آلیاژهای مختلف است. [ ۲] در سال ۱۹۹۸ میلادی یک فرایند تغییرشکل پلاستیکی شدید با استفاده از نورد به نام نورد تجمعی ابداع شد. نورد تجمعی Accumulative Roll Bonding یا اتصال نوردی انباشتی به عنوان یک روش تغییر شکل پلاستیک شدید و دست یابی به ساختاری با اندازه دانه نانومتری توسط Saito و همکارانش[ ۳] معرفی شد. مراحل مختلف این فرایند در شکل زیر نمایش داده شده است. [ ۴] [ ۵]

اولین مرحلهٔ فرایند ARB مرحلهٔ آماده سازی سطح ورق های اولیه می باشد که معمولاً شامل رفع لایه های اکسیدی سطح با برس زنی و ایجاد یک لایهٔ کار سخت شده در سطح ورق است. برای دست یابی به یک اتصال نوردی کامل بین دو ورق تمیز کردن و چربی زدایی کامل سطوح دو ورق قبل از فرایند نورد ضروری است. پس از آماده سازی، دو ورق طوری روی هم قرار می گیرند که سطوح آماده شده آن ها در تماس با هم باشند و برای جلوگیری از لغزش دو ورق روی هم، از اتصال به وسیلهٔ جوش نقطه ای یا پرچ استفاده می شود. [ ۳] مهم ترین مرحله در فرایند ARB نورد هم زمان دو ورق است. استفاده از نورد در فرایند ARB نه تنها به عنوان یک روش تغییر شکل، بلکه به عنوان عاملی برای ایجاد اتصال بین دو ورق و تولید یک ورق کاملاً یکپارچه است. گاهی نیز برای بهتر شدن اتصال، فرایند نورد در دمای بالا اما زیر دمای تبلور مجدد، انجام می شود. [ ۶] معمولاً میزان کاهش ضخامت اعمال شده در هر مرحله ۵۰٪ است که در نتیجه آن ورق حاصل ضخامتی برابر ضخامت ورق اولیه خواهد داشت. سپس این ورق از راستای طولی به دو قسمت بریده می شود و مراحل کار مجدداً تکرار می شوند. در برخی موارد ورق های روی هم قرارگرفته، در دمای بالا و زیر دمای تبلورمجدد گرم شده و سپس به سرعت نورد می شود تا پیوند مناسب حاصل شده و نیروی نورد کاهش یابد. این روند بدون محدودیت می تواند تکرار شود و بدین ترتیب کرنش پلاستیکی بسیار بزرگی به ماده اعمال می گردد. تولید ورق های سالم و مستقیم و بدون ترک در فرایند ARB بسیار اهمیت دارد. به دلیل میزان بالای کاهش ضخامت در نتیجهٔ تکرار فرایند، گاهی ترک های لبه ای در طول نورد ایجاد می شود. اگر این ترک ها تا مرکز ورق گسترش یابد، ادامهٔ سیکل بعدی ARB غیرممکن می گردد. در لبه های کناری ماده گسترش جانبی اتفاق می افتد و این امر، ازدیاد طول در جهت نورد را کاهش می دهد که منجر به شرایط تنش کششی می شود. بدین ترتیب ترک لبه ای در اثر تنش کششی در لبه های کناری ورق به وجود می آید. هنگامی که نسبت پهنای ورق به ضخامت کم تر از ۱۰ باشد امکان ایجاد ترک بیش تر می شود؛ بنابراین افزایش پهنای ورق برای یک ضخامت یکسان برای جلوگیری از ترک لبه ای مؤثر است ولی نیروی نورد افزایش می یابد. از نقطه نظر فرایند نورد، نورد پیوندی روان کاری شده با نیروی نورد کم تر مسلماً مناسب تر است. هر چند که نورد پیوندی با نیروی نورد بزرگ تر برای رسیدن به پیوند محکم تر، مناسب تر می باشد. علاوه بر این مشخص شده است که کرنش برشی اضافی ایجاد شده در نواحی زیر سطح ورق در اثر اصطکاک بالا بین غلتک ها و مواد، تشکیل ریزساختار با دانه های بسیار ریز را به طور قابل توجهی سریع می کند؛ بنابراین فرایند ARB، اغلب در شرایط خشک، بدون روان کاری و تا جایی که ظرفیت دستگاه نورد اجازه می دهد انجام می شود. بدین ترتیب یک دستگاه نورد با ظرفیت کافی برای انجام فرایند ARB لازم است.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفاولین مرحلهٔ فرایند ARB مرحلهٔ آماده سازی سطح ورق های اولیه می باشد که معمولاً شامل رفع لایه های اکسیدی سطح با برس زنی و ایجاد یک لایهٔ کار سخت شده در سطح ورق است. برای دست یابی به یک اتصال نوردی کامل بین دو ورق تمیز کردن و چربی زدایی کامل سطوح دو ورق قبل از فرایند نورد ضروری است. پس از آماده سازی، دو ورق طوری روی هم قرار می گیرند که سطوح آماده شده آن ها در تماس با هم باشند و برای جلوگیری از لغزش دو ورق روی هم، از اتصال به وسیلهٔ جوش نقطه ای یا پرچ استفاده می شود. [ ۳] مهم ترین مرحله در فرایند ARB نورد هم زمان دو ورق است. استفاده از نورد در فرایند ARB نه تنها به عنوان یک روش تغییر شکل، بلکه به عنوان عاملی برای ایجاد اتصال بین دو ورق و تولید یک ورق کاملاً یکپارچه است. گاهی نیز برای بهتر شدن اتصال، فرایند نورد در دمای بالا اما زیر دمای تبلور مجدد، انجام می شود. [ ۶] معمولاً میزان کاهش ضخامت اعمال شده در هر مرحله ۵۰٪ است که در نتیجه آن ورق حاصل ضخامتی برابر ضخامت ورق اولیه خواهد داشت. سپس این ورق از راستای طولی به دو قسمت بریده می شود و مراحل کار مجدداً تکرار می شوند. در برخی موارد ورق های روی هم قرارگرفته، در دمای بالا و زیر دمای تبلورمجدد گرم شده و سپس به سرعت نورد می شود تا پیوند مناسب حاصل شده و نیروی نورد کاهش یابد. این روند بدون محدودیت می تواند تکرار شود و بدین ترتیب کرنش پلاستیکی بسیار بزرگی به ماده اعمال می گردد. تولید ورق های سالم و مستقیم و بدون ترک در فرایند ARB بسیار اهمیت دارد. به دلیل میزان بالای کاهش ضخامت در نتیجهٔ تکرار فرایند، گاهی ترک های لبه ای در طول نورد ایجاد می شود. اگر این ترک ها تا مرکز ورق گسترش یابد، ادامهٔ سیکل بعدی ARB غیرممکن می گردد. در لبه های کناری ماده گسترش جانبی اتفاق می افتد و این امر، ازدیاد طول در جهت نورد را کاهش می دهد که منجر به شرایط تنش کششی می شود. بدین ترتیب ترک لبه ای در اثر تنش کششی در لبه های کناری ورق به وجود می آید. هنگامی که نسبت پهنای ورق به ضخامت کم تر از ۱۰ باشد امکان ایجاد ترک بیش تر می شود؛ بنابراین افزایش پهنای ورق برای یک ضخامت یکسان برای جلوگیری از ترک لبه ای مؤثر است ولی نیروی نورد افزایش می یابد. از نقطه نظر فرایند نورد، نورد پیوندی روان کاری شده با نیروی نورد کم تر مسلماً مناسب تر است. هر چند که نورد پیوندی با نیروی نورد بزرگ تر برای رسیدن به پیوند محکم تر، مناسب تر می باشد. علاوه بر این مشخص شده است که کرنش برشی اضافی ایجاد شده در نواحی زیر سطح ورق در اثر اصطکاک بالا بین غلتک ها و مواد، تشکیل ریزساختار با دانه های بسیار ریز را به طور قابل توجهی سریع می کند؛ بنابراین فرایند ARB، اغلب در شرایط خشک، بدون روان کاری و تا جایی که ظرفیت دستگاه نورد اجازه می دهد انجام می شود. بدین ترتیب یک دستگاه نورد با ظرفیت کافی برای انجام فرایند ARB لازم است.

wiki: نورد تجمعی