متالوژی استخراجی غیر آهنی. متالورژی استخراجی غیر آهنی یکی از دو شاخه متالورژی استخراجی است که مربوط به فرایندهای کاهش فلزات ارزشمند و غیر آهنی از سنگ معدن یا مواد اولیه است. [ ۱] [ ۲] [ ۳] فلزاتی مانند روی، مس، سرب، آلومینیوم و همچنین فلزات نادر و نجیب از اهمیت ویژه ای در این زمینه برخوردار هستند، [ ۱] در حالی که فلز رایج تر، آهن، ناخالصی اصلی محسوب می شود. [ ۴] [ ۵] مانند استخراج آهنی، استخراج غیر آهنی در درجه اول بر بهینه سازی اقتصادی فرایندهای استخراج در جداسازی کیفی و کمی فلزات قابل فروش از ناخالصی های آن ( کلوخه سنگ ) تمرکز دارد. [ ۶]

در یک سیستم اقتصادی کارآمد هر فرایند استخراج شامل دنباله ای از مراحل یا فرایندهای واحد برای جداسازی فلزات بسیار خالص از موادی که مد نظر نیستند می باشد. فرایندهای واحد معمولاً به سه دسته تقسیم می شوند: پیرومتالورژی، هیدرومتالورژی و الکترومتالورژی. در پیرومتالورژی، سنگ معدن فلز ابتدا از طریق کباب شدن یا گداخته شدن اکسایش می شود. در مراحل بعدی فلز مورد نظر در دماهای بالا تصفیه شده و به شکل خالص آن تبدیل می شود. در هیدرومتالورژی، فلز مد نظر ابتدا با استفاده از یک واکنش شیمیایی از سایر مواد جدا می شود که سپس با استفاده از الکترولیز یا رسوب به صورت خالص استخراج می شود. سرانجام، الکترومتالورژی به طور کلی شامل پردازش الکترولیتی یا الکترو گرمایی است. سنگ معدن فلزی یا در یک محلول الکترولیت یا اسید تقطیر می شود، سپس به صورت مغناطیسی بر روی صفحه کاتدی ( استخراج الکتریکی ) قرار می گیرد. یا گداخته می شود و سپس با استفاده از یک قوس الکتریکی یا کوره قوس پلاسما ( راکتور الکترووترمیک ) ذوب می شود. [ ۷]

تفاوت عمده دیگر در استخراج غیر آهنی، تأکید بیشتر بر به حداقل رساندن تلفات فلز در سرباره است. این به دلیل کمیابی و ارزش اقتصادی استثنایی برخی از فلزات غیر آهنی است که ناگزیر در طی فرایند استخراج تا حدی دور ریخته می شوند. [ ۶] بنابراین، کمیابی منابع مواد و کمبودها نگرانی زیادی برای صنعت غیر آهنی دارند. تحولات اخیر در متالورژی استخراج غیر آهنی اکنون بر پردازش مجدد و بازیافت فلزات نادر و غیر آهنی از مواد اولیه ثانویه ( قراضه ) موجود در گورستان ضایعات تأکید دارد. [ ۸] [ ۹]

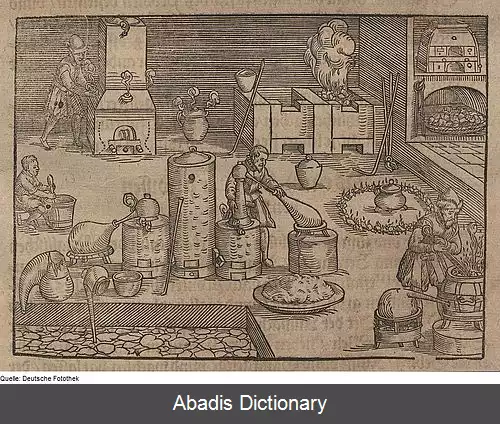

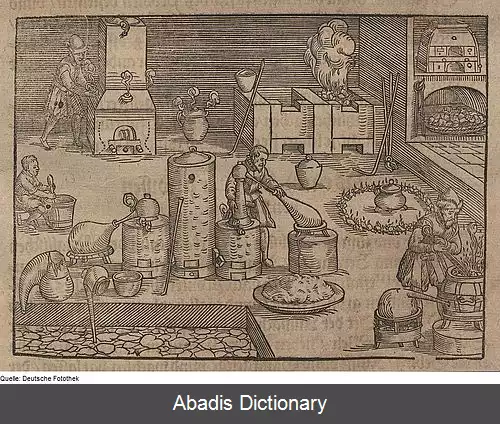

به طور کلی، سابقه استخراج فلزات، به ویژه مس، دو مرحله اساسی را شامل می شود: اول، گداختن سنگ مس در دماهای بالاتر از ۷۰۰ درجه سانتیگراد برای جدا کردن کلوخه سنگ از مس، لازم است. دوم، ذوب مس، که به دمای بالاتر از نقطه ذوب آن ۱۰۸۰ درجه سانتیگراد نیاز دارد. [ ۱۰] با توجه به فناوری موجود در آن زمان، دستیابی به این دمای شدید یک چالش مهم را ایجاد کرد. گدازکارهای اولیه روشهایی را برای افزایش مؤثر دمای گداختن با تغذیه آتش با جریان اجباری اکسیژن ایجاد کرد. [ ۱۱]

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفدر یک سیستم اقتصادی کارآمد هر فرایند استخراج شامل دنباله ای از مراحل یا فرایندهای واحد برای جداسازی فلزات بسیار خالص از موادی که مد نظر نیستند می باشد. فرایندهای واحد معمولاً به سه دسته تقسیم می شوند: پیرومتالورژی، هیدرومتالورژی و الکترومتالورژی. در پیرومتالورژی، سنگ معدن فلز ابتدا از طریق کباب شدن یا گداخته شدن اکسایش می شود. در مراحل بعدی فلز مورد نظر در دماهای بالا تصفیه شده و به شکل خالص آن تبدیل می شود. در هیدرومتالورژی، فلز مد نظر ابتدا با استفاده از یک واکنش شیمیایی از سایر مواد جدا می شود که سپس با استفاده از الکترولیز یا رسوب به صورت خالص استخراج می شود. سرانجام، الکترومتالورژی به طور کلی شامل پردازش الکترولیتی یا الکترو گرمایی است. سنگ معدن فلزی یا در یک محلول الکترولیت یا اسید تقطیر می شود، سپس به صورت مغناطیسی بر روی صفحه کاتدی ( استخراج الکتریکی ) قرار می گیرد. یا گداخته می شود و سپس با استفاده از یک قوس الکتریکی یا کوره قوس پلاسما ( راکتور الکترووترمیک ) ذوب می شود. [ ۷]

تفاوت عمده دیگر در استخراج غیر آهنی، تأکید بیشتر بر به حداقل رساندن تلفات فلز در سرباره است. این به دلیل کمیابی و ارزش اقتصادی استثنایی برخی از فلزات غیر آهنی است که ناگزیر در طی فرایند استخراج تا حدی دور ریخته می شوند. [ ۶] بنابراین، کمیابی منابع مواد و کمبودها نگرانی زیادی برای صنعت غیر آهنی دارند. تحولات اخیر در متالورژی استخراج غیر آهنی اکنون بر پردازش مجدد و بازیافت فلزات نادر و غیر آهنی از مواد اولیه ثانویه ( قراضه ) موجود در گورستان ضایعات تأکید دارد. [ ۸] [ ۹]

به طور کلی، سابقه استخراج فلزات، به ویژه مس، دو مرحله اساسی را شامل می شود: اول، گداختن سنگ مس در دماهای بالاتر از ۷۰۰ درجه سانتیگراد برای جدا کردن کلوخه سنگ از مس، لازم است. دوم، ذوب مس، که به دمای بالاتر از نقطه ذوب آن ۱۰۸۰ درجه سانتیگراد نیاز دارد. [ ۱۰] با توجه به فناوری موجود در آن زمان، دستیابی به این دمای شدید یک چالش مهم را ایجاد کرد. گدازکارهای اولیه روشهایی را برای افزایش مؤثر دمای گداختن با تغذیه آتش با جریان اجباری اکسیژن ایجاد کرد. [ ۱۱]