می توان گفت روکش کاری لیزری در هرجایی که به محافظت از قطعات در برابر خوردگی، استهلاک، ساییدگی، زنگ زدگی و ایجاد حفره نیاز است، کاربرد دارد. روکش کاری لیزری نوعی آلیاژسازی سطحی با استفاده از لیزر می باشد. در این فرایند لایه ای از یک ماده را به طور دقیق بر روی اجسام نشانده که این عمل سبب افزایش مقاومت در برابر خوردگی و زنگ زدگی بدون القای مغناطیس می گردد. گسترش فلزات سخت جدید و آلیاژهای مقاوم در برابر خوردگی سبب کاربرد بیشتر روکش کاری ( آبکاری ) لیزری گردیده است. در طی این فرایند یک لایه از آلیاژ بر روی ماده پایه توسط لیزر ذوب می شود، البته با حداقل میزان ذوب ماده پایه. و بین دو ماده پیوند جامد تشکیل می شود. این عمل مشابه جوشکاری می باشد که با اعمال لیرز و ذوب دو ماده، مابین آن ها پیوند متالوژیکی تشکیل شده و با یکدیگر آمیخته می شوند. در گذشته ایجاد یک لایه سخت به روش سنتی بسیار زمان بر بود و سبب ایجاد ناهمواری در سطح می گردید. همچنین در روش های سنتی لازم بود تا چند لایه بر روی یکدیگر قرار گیرند که این امر موجب ضخیم شدن سطح می گردید. مزیت های این نوع پردازش نسبت به سایر روش ها عبارت است از: ۱ - دقت بالا و لایه نشانی با ضخامت دلخواه از ۱/۰ میلی متر تا چند سانتیمتر ۲ - ایجاد پیوند متالوژیکی بین ماده روکش و ماده پایه ۳ - کم بودن انرژی و گرمای منتقل شده به ماده پایه ۴ - امکان گسترده برای انتخاب از میان مواد پودری همگن و غیر همگن ۵ - امکان پردازش هر ماده دلخواه ۶ - ارزان تر بودن نسبت به سایر روش ها

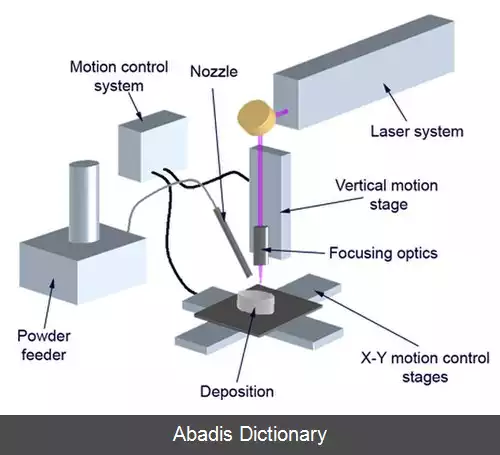

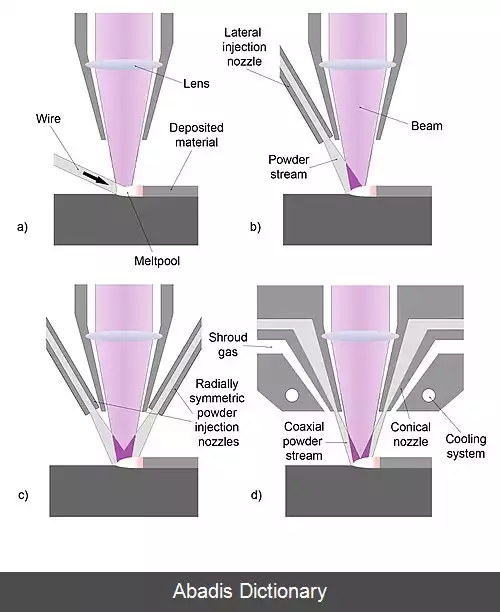

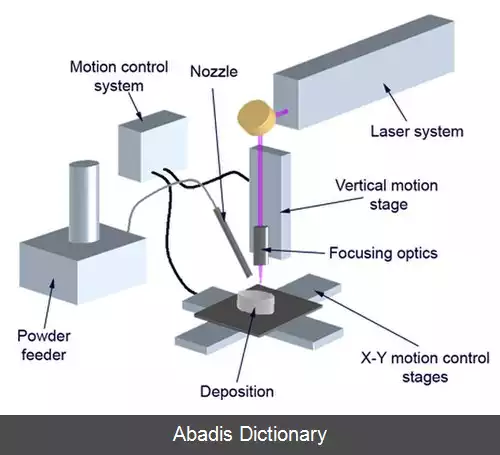

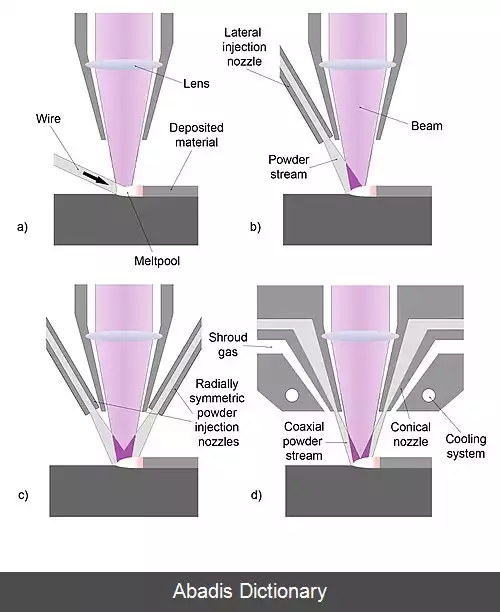

مهمترین استفاده از این روش در بخش های صنعتی چون ساخت کارخانه ها، مهندسی و ساخت ماشین آلات مختلف، هواپیما، خودرو و به ویژه صنعت نفت می باشد. در صنعت نفت وجود یک لایه مقاوم در برابر ساییدگی و زنگ زدگی سبب عملکرد بهتر و طولانی تر قطعات می گردد. روکش کاری می تواند برای ایجاد یک لایه سطحی کاملاً جدید یا ترمیم بخش های آسیب دیده مورد استفاده قرار گیرد. به طور مثال از این روش می توان برای روکش کاری تثبیت کننده یا سایر اجزای دریل که از استیل غیر مغناطیسی ساخته شده اند استفاده کرد. همچنین از این روش می توان برای روکش کاری اجسام با شکل هندسی پیچیده و سه بعدی نیز استفاده کرد. روکش کاری لیزری فرایندی پیچیده شامل پارامترهای مختلفی از قبیل اندازه موضعی پرتو، میزان سرعت تأمین و جریان تزریق پودر و. . . می باشد که با تغییر آن ها می توان میزان سرعت و نتیجه نهایی کار را بهبود بخشید. به طور مثال سرعت روکش کاری در حدود چند سانتی متر مربع در دقیقه برای لایه هایی با ضخامت ۱ میلی متر می باشد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفمهمترین استفاده از این روش در بخش های صنعتی چون ساخت کارخانه ها، مهندسی و ساخت ماشین آلات مختلف، هواپیما، خودرو و به ویژه صنعت نفت می باشد. در صنعت نفت وجود یک لایه مقاوم در برابر ساییدگی و زنگ زدگی سبب عملکرد بهتر و طولانی تر قطعات می گردد. روکش کاری می تواند برای ایجاد یک لایه سطحی کاملاً جدید یا ترمیم بخش های آسیب دیده مورد استفاده قرار گیرد. به طور مثال از این روش می توان برای روکش کاری تثبیت کننده یا سایر اجزای دریل که از استیل غیر مغناطیسی ساخته شده اند استفاده کرد. همچنین از این روش می توان برای روکش کاری اجسام با شکل هندسی پیچیده و سه بعدی نیز استفاده کرد. روکش کاری لیزری فرایندی پیچیده شامل پارامترهای مختلفی از قبیل اندازه موضعی پرتو، میزان سرعت تأمین و جریان تزریق پودر و. . . می باشد که با تغییر آن ها می توان میزان سرعت و نتیجه نهایی کار را بهبود بخشید. به طور مثال سرعت روکش کاری در حدود چند سانتی متر مربع در دقیقه برای لایه هایی با ضخامت ۱ میلی متر می باشد.

wiki: روکش کاری لیزری