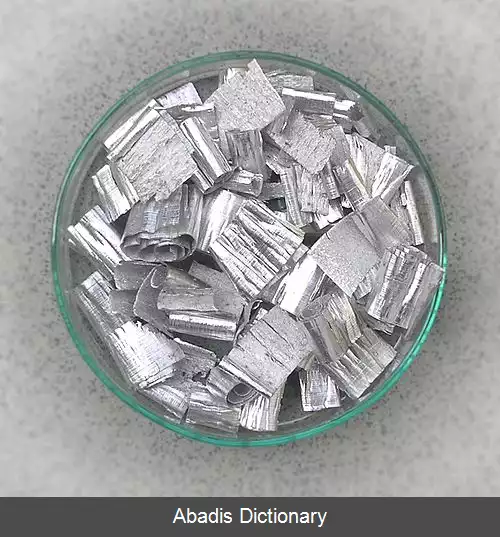

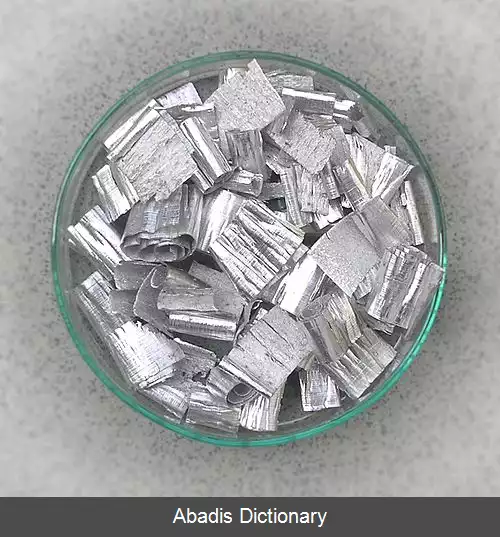

پودر و گرانول منیزیم و آلیاژهای آن در فناوری پیشرفته امروزی کابردهای مختلفی پیدا می کند. ازجمله این کاربردها می توان به اصلاح خواص متالورژیکی فلزات، عامل کاهنده یا احیاکننده در واکنش شیمیایی، برای تولید قطعات کاربردی جهت بهبود مقاومت به خوردگی. آلیاژهای برپایه فلز منیزیم در کاربردهای متنوعی ازجمله فناوری هوافضا، صنعت خودروسازی و هم چنین کاربردزیست فروسایی را دارد که این کاربردها براساس ویژگی مطلوب فلز منیزیم ازجمله چگالی پایین، نقطه ذوب پایین، نستب استحکام به وزن بالا، ریخته گری مطلوب و هم چنین نسبت سفتی ویژه بالا است بطوری که برای رسیدن به این خواص می توان از فناوری های بهٰ روز بهره برد. فناوری متالورژی پودر روشی برای نشان دادن ترکیبات ناب و ریزساختار بی نظیر برای عملکرد بالای قطعات سبک منیزیمی حتی در ابعاد نانوساختار است. فلز منیزیم دارای قابلیت واکنش پذیری ( شیمی ) مانند آلومینیم و تیتانیم است. گرمای مورد نیاز برای شکل گیری لایه اکسیدی برابر با KJ/mol ۶۰۳٫۲ است. منیزیم در حالت پودر بیشترین قابلیت اشتعال را دارد. از اینرو در روش های تولید پودر این نکته در نظر گرفته شود.

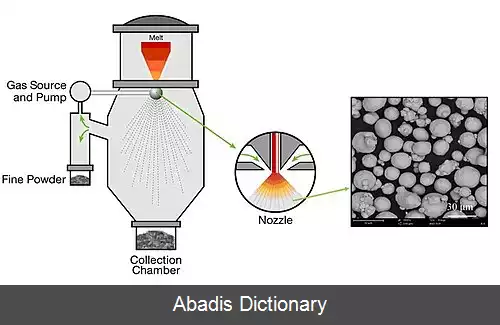

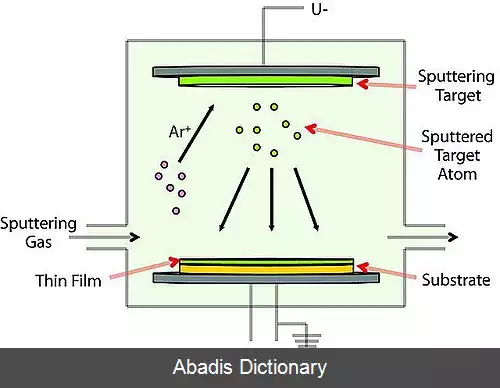

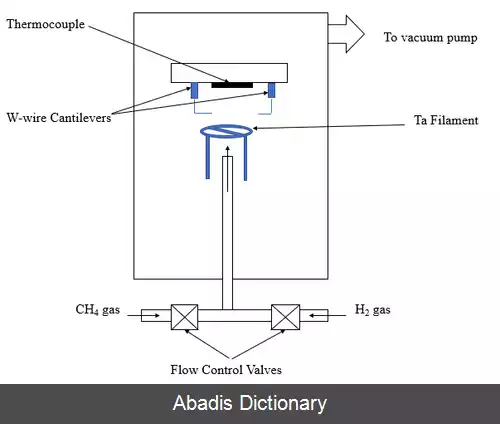

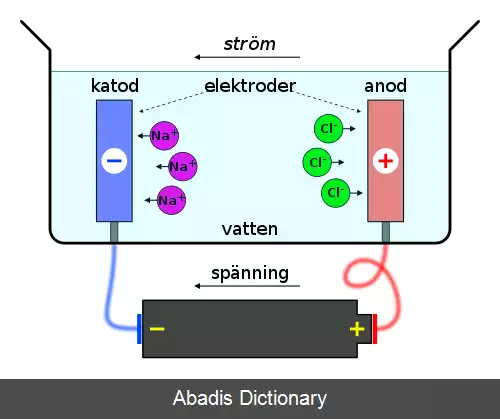

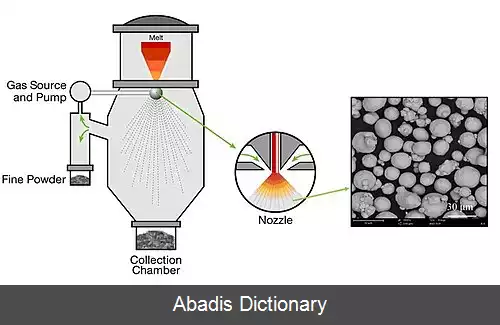

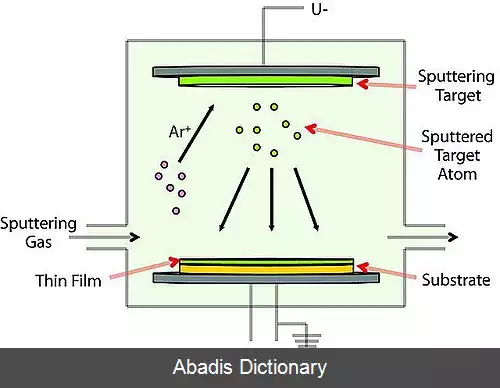

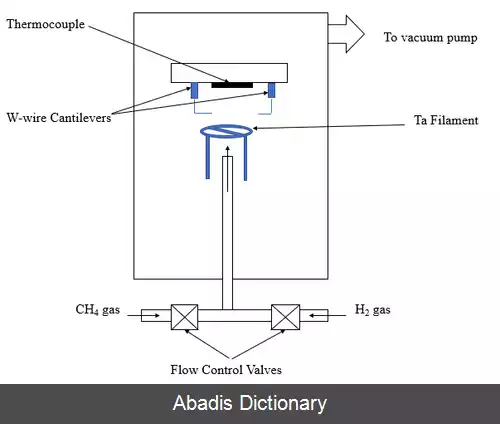

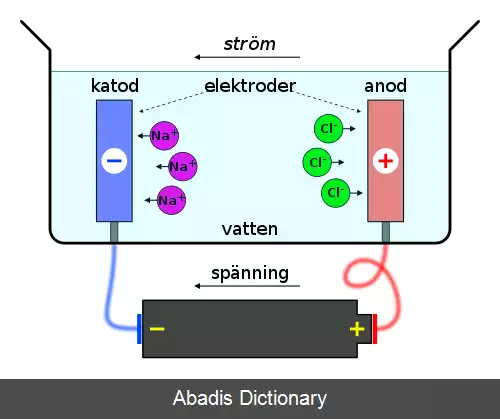

روش های اصلی و پایه تولید پودر منیزیم بر اساس خردکردن مکانیکی ( رنده کردن یک شمش فلزی منیزیم تهیه شده با ضخامت های متوسط که بروی یک بشکه چرخشی فیکس شده است، آسیاب کردن یک شمش ) ، اتمیزه کردن فلز مذاب، شرایط تبخیرسازی و رسوب نشانی و هم چنین روش الکترولیت.

اولین محصول صنعتی تولید شده از پودر منیزیم در اوایل قرن ۲۰، در مصارف سرگرمی برای تولید فشفه و موشک های رنگی و ابزار آتش بازی در کشور آلمان بکارگرفته شده است. روش تولید که بر اساس خراشیدن شمش منیزیم که به صورت قطعات کوچک ( کارت منیزیم ) بر روی یک محور دایره ای قرار دارند است که با چرخش محور و درگیری ابزار سوزنی سخت با کارت های منیزیمی پودر آن تولید می شود. ماشینی که برای این فرایند اختراع شده بود «Kartz Machine» نام داشت که تا به امروزه تغییرات بهینه مطلوبی بر روی آن انجام شده است. پراکندگی پودر تولیدی را از طریق سرعت تغذیه صفحه منیزیمی، سرعت محور چرخشی و قطر ابزار سوزنی می توان تنظیم نمود. محورسطح نشمینی دایروی با محور چرخشی محرک در یک راستا است که استفاده از کارت های منیزیمی به صورت یکنواخت انجام می گیرد. برای جلوگیری از ایجاد جرقه درهنگام برخورد سوزن با سطح کارت های منیزیم در این نوع دستگاه، قطعات را از جنس آلیاژهای آلومینیوم - منیزیم می سازند. پودر تولید شده در یک جعبه ریخته می شود که درون دستگاه نصب شده است. پودرهای مرغوب تر با اندازه دانه های ریزتر به طوری که با لمس کردن قابل دانه ها از هم تفکیک شده باشند، از دستگاه های خردکن مکانیکی یا آسیابی پیشرفته با محفظه های که در آن ها گاز کربن دی اکسید برای ایجاد لایهٔ اکسید بهتر و هم چنین جلوگیری از جرقه زدن است، تولید می شود. تولید ذرات و هم چنین دانه های منیزیمی از طریق بلوکه های سیلندری شکل به قطر mm۳۰۰–۲۰۰ توسط اره برشی مخصوص که رو دستگاه های تراش مانند قرار می گیرد. اندازه دانه پودر تولیدی mm۱ است ولی به صورت میانگین اندازه دانه ها mm۷۵/. است. همراه با روش های دیگر، روش دیگری برای تولید پودر منیزیم با استفاده از دستگاه فرزکاری، یک شمش را تراشیده و سپس تراشه ها در یک ماشین سنگ زنی و یک آسیاب چکشی خرد کرده، این روش معمولاً در ایالات متحده اعمال می شود. این روش نسبت به روش های گفته شده قبلی دارای بازدهی بیشتری است. ماشین آلات ویژه مجهز به تیغه برش عمودی و افقی است. پودر تولید شده که به صورت تراشه تراشه است به درون سیستم جمع آوری مکنده، مکیده می شو و هنگامی که در مخزن انبار می گردد توسط دستگاه غربالگری بادی به وسیله اندازه کسری ذرات جدا می شوند. ذرات با اندازه کوچک تر که در مقابل باد تولیدی از دستگاه قرار می گیرند از صفحه غربالگری جدا شده و توسط یک فیلتر روغن که در مقابل فن قرار جذب می شود. در صورت لزوم، پودرها توسط نورد در آسیاب توپ برای به دست آوردن ذرات با شکل کروی قرار می گیرد. پودرهای تولید شده در این روش دارای ۵/۹۹ ٪ منیزیم، کمتر از ۰۵/۰ ٪ آهن، کمتر از ۰۵/۰ ٪ کلر و در حدود ۱/. ٪ رطوبت است.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفروش های اصلی و پایه تولید پودر منیزیم بر اساس خردکردن مکانیکی ( رنده کردن یک شمش فلزی منیزیم تهیه شده با ضخامت های متوسط که بروی یک بشکه چرخشی فیکس شده است، آسیاب کردن یک شمش ) ، اتمیزه کردن فلز مذاب، شرایط تبخیرسازی و رسوب نشانی و هم چنین روش الکترولیت.

اولین محصول صنعتی تولید شده از پودر منیزیم در اوایل قرن ۲۰، در مصارف سرگرمی برای تولید فشفه و موشک های رنگی و ابزار آتش بازی در کشور آلمان بکارگرفته شده است. روش تولید که بر اساس خراشیدن شمش منیزیم که به صورت قطعات کوچک ( کارت منیزیم ) بر روی یک محور دایره ای قرار دارند است که با چرخش محور و درگیری ابزار سوزنی سخت با کارت های منیزیمی پودر آن تولید می شود. ماشینی که برای این فرایند اختراع شده بود «Kartz Machine» نام داشت که تا به امروزه تغییرات بهینه مطلوبی بر روی آن انجام شده است. پراکندگی پودر تولیدی را از طریق سرعت تغذیه صفحه منیزیمی، سرعت محور چرخشی و قطر ابزار سوزنی می توان تنظیم نمود. محورسطح نشمینی دایروی با محور چرخشی محرک در یک راستا است که استفاده از کارت های منیزیمی به صورت یکنواخت انجام می گیرد. برای جلوگیری از ایجاد جرقه درهنگام برخورد سوزن با سطح کارت های منیزیم در این نوع دستگاه، قطعات را از جنس آلیاژهای آلومینیوم - منیزیم می سازند. پودر تولید شده در یک جعبه ریخته می شود که درون دستگاه نصب شده است. پودرهای مرغوب تر با اندازه دانه های ریزتر به طوری که با لمس کردن قابل دانه ها از هم تفکیک شده باشند، از دستگاه های خردکن مکانیکی یا آسیابی پیشرفته با محفظه های که در آن ها گاز کربن دی اکسید برای ایجاد لایهٔ اکسید بهتر و هم چنین جلوگیری از جرقه زدن است، تولید می شود. تولید ذرات و هم چنین دانه های منیزیمی از طریق بلوکه های سیلندری شکل به قطر mm۳۰۰–۲۰۰ توسط اره برشی مخصوص که رو دستگاه های تراش مانند قرار می گیرد. اندازه دانه پودر تولیدی mm۱ است ولی به صورت میانگین اندازه دانه ها mm۷۵/. است. همراه با روش های دیگر، روش دیگری برای تولید پودر منیزیم با استفاده از دستگاه فرزکاری، یک شمش را تراشیده و سپس تراشه ها در یک ماشین سنگ زنی و یک آسیاب چکشی خرد کرده، این روش معمولاً در ایالات متحده اعمال می شود. این روش نسبت به روش های گفته شده قبلی دارای بازدهی بیشتری است. ماشین آلات ویژه مجهز به تیغه برش عمودی و افقی است. پودر تولید شده که به صورت تراشه تراشه است به درون سیستم جمع آوری مکنده، مکیده می شو و هنگامی که در مخزن انبار می گردد توسط دستگاه غربالگری بادی به وسیله اندازه کسری ذرات جدا می شوند. ذرات با اندازه کوچک تر که در مقابل باد تولیدی از دستگاه قرار می گیرند از صفحه غربالگری جدا شده و توسط یک فیلتر روغن که در مقابل فن قرار جذب می شود. در صورت لزوم، پودرها توسط نورد در آسیاب توپ برای به دست آوردن ذرات با شکل کروی قرار می گیرد. پودرهای تولید شده در این روش دارای ۵/۹۹ ٪ منیزیم، کمتر از ۰۵/۰ ٪ آهن، کمتر از ۰۵/۰ ٪ کلر و در حدود ۱/. ٪ رطوبت است.