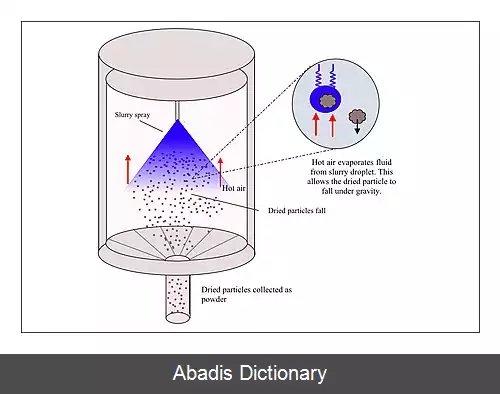

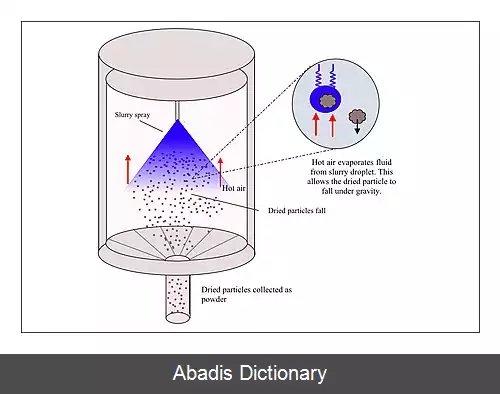

خشک کردن پاششی یا اسپری ( به انگلیسی: Spray Drying ) روشی برای تولید پودر خشک از مایع یا دوغاب با خشک شدن سریع با گاز داغ است. این روش ترجیحی خشک کردن بسیاری از مواد حساس به حرارت مانند مواد غذایی و دارویی است. توزیع یکنواخت اندازه ذرات دلیل بر خشک شدن پاششی برخی از محصولات صنعتی مانند کاتالیزورها است. هوا واسطه خشک کردن گرم است؛ با این حال، اگر مایع حلال قابلیت اشتعال داشته باشد مانند اتانول یا محصول به اکسیژن حساس باشد، از نیتروژن برای خشک کردن استفاده می شود. [ ۲]

همه خشک کن های پاششی از نوعی دستگاه اتومایزر ( دستگاهی که برای خارج کردن آب، عطر یا هر نوع مایع دیگری به شکل اسپری به کار گرفته می شود[ ۳] ) یا نازل اسپری استفاده می کنند برای پخش مایعات یا دوغاب که در قطرات با اندازه کنترل شده اسپری شود. متداول ترین این دستگاه ها دیسک چرخشی و نازل چرخشی تک سیال فشار بالا هستند. چرخ های اتومایزر برای توزیع اندازه ذرات گسترده تری شناخته شده است، اما هر دو روش توزیع ثابت اندازه ذرات را امکان پذیر می کند. [ ۴] به عنوان روشی دیگر، برای برخی از کاربردها از نازل های دو سیال یا التراسونیک ( به انگلیسی: Ultrasonic nozzle ) استفاده می شود. باتوجه به نیاز فرایند می توان با انتخاب روش مناسب، اندازه قطره ها را از ۱۰ تا ۵۰۰ میکرومتر بدست آورد. متداول ترین کاربردها در محدوده قطر قطره ۱۰۰ تا ۲۰۰ میکرومتر هستند. پودر خشک اغلب آزاد است و ذرات آن با سرعت یکسانی حرکت می کنند. [ ۵]

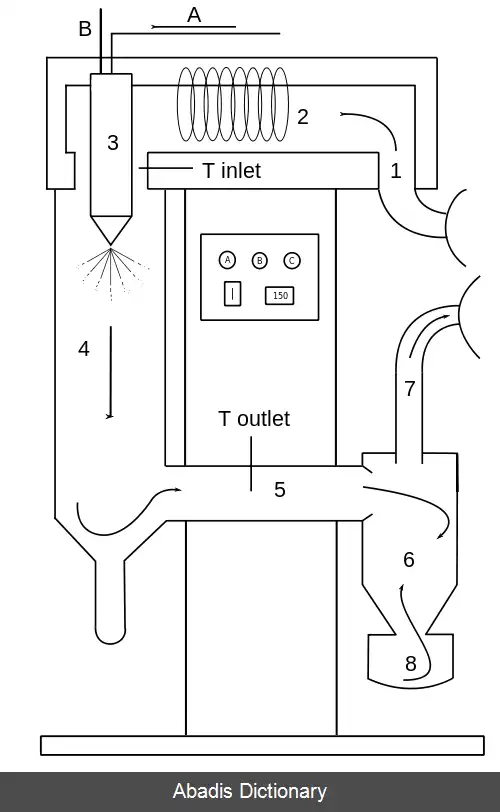

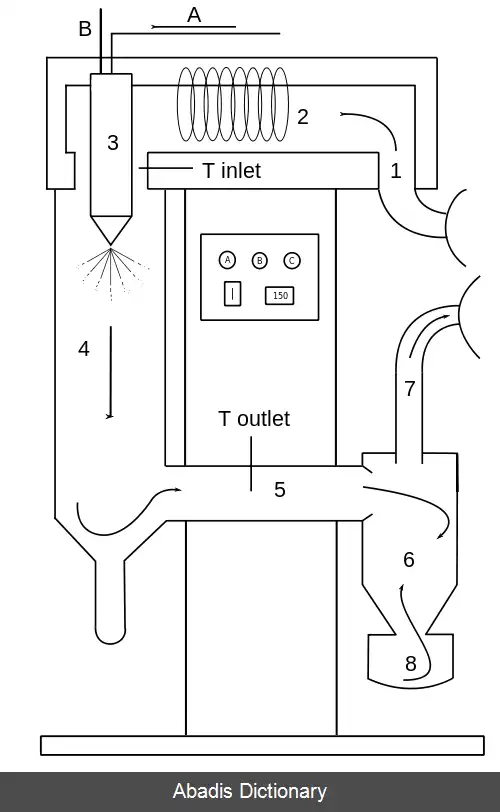

به متداول ترین نوع خشک کن های پاششی، تک اثر گفته می شود. در بالای محفظه منبع واحدی برای خشک کردن هوا وجود دارد ( به نمودار روبه رو، بخش ۴ مراجعه کنید ) . در بیشتر موارد هوا در همان جهتی که مایع پاشیده شده ( جریان هم جوش ) دمیده می شود. پودر ریز تولید می شود، اما می تواند جریان ضعیفی داشته باشد و گرد و غبار زیادی ایجاد کند. برای غلبه بر گردوغبار و جریان ضعیف پودر، نسل جدیدی از خشک کن های پاششی به نام خشک کن های پاششی چند اثر تولید شده اند. به جای خشک کردن سیال در یک مرحله، خشک کردن از طریق دو مرحله انجام می شود: مرحله اول در بالا ( طبق تک اثر ) و مرحله دوم با یک بستر استاتیک یکپارچه در پایین محفظه. بستر یک، محیط مرطوب را فراهم می کند که باعث جمع شدن ذرات کوچکتر می شود و اندازه ذرات یکنواخت تری تولید می کند، معمولاً در محدوده ۱۰۰ تا ۳۰۰ میکرومتر قرار دارد. این پودرها به دلیل اندازه ذرات بزرگتر، جریان آزاد دارند.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفهمه خشک کن های پاششی از نوعی دستگاه اتومایزر ( دستگاهی که برای خارج کردن آب، عطر یا هر نوع مایع دیگری به شکل اسپری به کار گرفته می شود[ ۳] ) یا نازل اسپری استفاده می کنند برای پخش مایعات یا دوغاب که در قطرات با اندازه کنترل شده اسپری شود. متداول ترین این دستگاه ها دیسک چرخشی و نازل چرخشی تک سیال فشار بالا هستند. چرخ های اتومایزر برای توزیع اندازه ذرات گسترده تری شناخته شده است، اما هر دو روش توزیع ثابت اندازه ذرات را امکان پذیر می کند. [ ۴] به عنوان روشی دیگر، برای برخی از کاربردها از نازل های دو سیال یا التراسونیک ( به انگلیسی: Ultrasonic nozzle ) استفاده می شود. باتوجه به نیاز فرایند می توان با انتخاب روش مناسب، اندازه قطره ها را از ۱۰ تا ۵۰۰ میکرومتر بدست آورد. متداول ترین کاربردها در محدوده قطر قطره ۱۰۰ تا ۲۰۰ میکرومتر هستند. پودر خشک اغلب آزاد است و ذرات آن با سرعت یکسانی حرکت می کنند. [ ۵]

به متداول ترین نوع خشک کن های پاششی، تک اثر گفته می شود. در بالای محفظه منبع واحدی برای خشک کردن هوا وجود دارد ( به نمودار روبه رو، بخش ۴ مراجعه کنید ) . در بیشتر موارد هوا در همان جهتی که مایع پاشیده شده ( جریان هم جوش ) دمیده می شود. پودر ریز تولید می شود، اما می تواند جریان ضعیفی داشته باشد و گرد و غبار زیادی ایجاد کند. برای غلبه بر گردوغبار و جریان ضعیف پودر، نسل جدیدی از خشک کن های پاششی به نام خشک کن های پاششی چند اثر تولید شده اند. به جای خشک کردن سیال در یک مرحله، خشک کردن از طریق دو مرحله انجام می شود: مرحله اول در بالا ( طبق تک اثر ) و مرحله دوم با یک بستر استاتیک یکپارچه در پایین محفظه. بستر یک، محیط مرطوب را فراهم می کند که باعث جمع شدن ذرات کوچکتر می شود و اندازه ذرات یکنواخت تری تولید می کند، معمولاً در محدوده ۱۰۰ تا ۳۰۰ میکرومتر قرار دارد. این پودرها به دلیل اندازه ذرات بزرگتر، جریان آزاد دارند.

wiki: خشک کردن پاششی