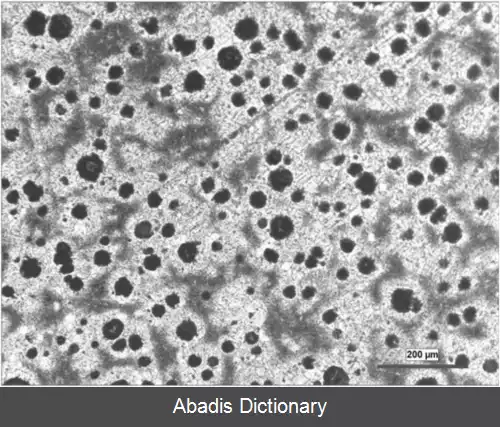

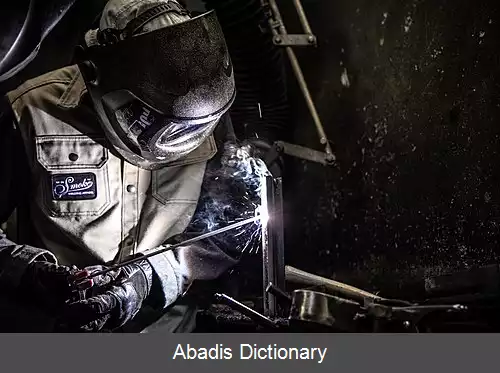

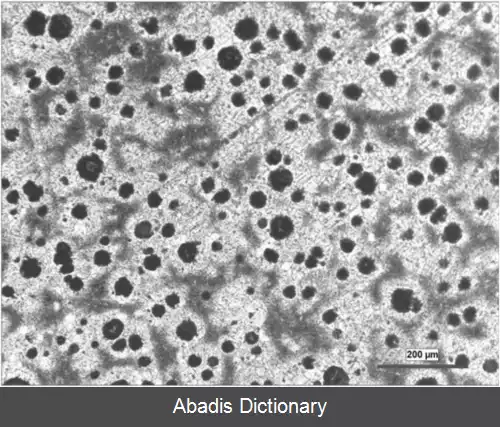

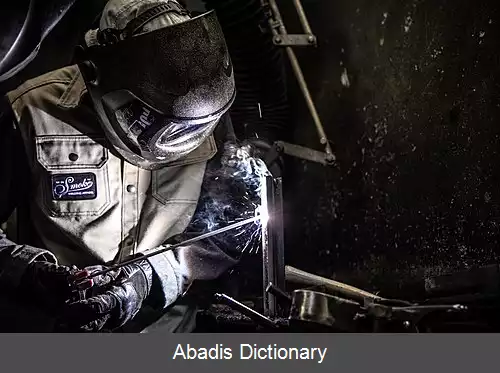

در مقایسه با فولاد کربنی، چدن ها دارای قابلیت کم و محدود جوش پذیری هستند. در میان چهار نوع چدن، چدن با گرافیت کروی بهترین جوش پذیری را داراست و بعد از آن چدن چکش خوار قرار دارد. جوشکاری چدن خاکستری به مهارت و توجه ویژه نیاز دارد و چدن سفید را به دشواری بسیار زیاد می توان جوشکاری نمود. با این ملاحظات، دامنه جوشکاری چدن ها بسیار محدود می شود. صرفاً به تعمیر و اصلاح قطعات ریخته شده و بازسازی قطعات فرسوده و شکسته شده در کار منحصر می شود.

• به علت زیادی کربن در فلز مبنا، سیکل جوشکاری باعث ایجاد کاربیدهایی در فصل مشترک فلز جوش می شود. همچنین منجر به تشکیل فاز مارتنزیت پر کربن در بقیه منطقه حرارت پذیرفته فلز مبنا می شود. هر دوی این ریز ساختارها شکننده بوده و باعث ایجاد ترک در حین جوشکاری یا بعد از آن می شود. این مطلب در مورد تمامی انواع چدن ها مصداق دارد.

• به علت ضعف چقرمگی، چدن قابلیت تغییر شکل پلاستیکی را ندارد. از این رو نمی تواند تنش های حرارتی ایجاد شده جوشکاری را تحمل نماید. هر چه نرمی ( Ductility ) چدن بهبود یافته باشد احتمال ترک خوردن آن کاهش می یابد. لذا چدن چکش خوار و چدن با گرافیت کروی کمتر از چدن خاکستری ترک خواهند خورد. برای اجتناب از تمایل منطقه حرارت پذیرفته به ترک خوردن، لازم است که قطعه چدنی را در موقع جوشکاری با قوس الکتریکی، با انرژی حرارتی کم، جوشکاری نمود. زیرا این روش باعث کاهش پهنای منطقه سخت و شکننده کنار فلز جوش می شود. برای غلبه بر سختی و تردی منطقه حرارت پذیرفته، اعمال تدابیری نظیر پیش گرمایش و خنک کردن تدریجی قطعه جوشکاری شده ضرورت دارد.

• در مورد جوشکاری چدن با قوس الکتریکی دامنه درجه حرارت پیش گرم از درجه حرارت محیط کارگاه تا ۳۱۱ درجه سانتی گراد توصیه می شود. این حرارت برای جوشکاری با استیلن در محدوده ۱۱۱ - ۶۱۱ درجه سانتی گراد قرار دارد. چدن خاکستری به حرارت پیش گرم بیشتری و چدن با گرافیت کروی و چدن چکش خوار به درجه حرارت پیشگرم کمتری نیاز دارند.

• درجه حرارت پیش گرم و محدوده آن، به نوع چدن، اندازه قطعه، روش جوشکاری، نوع الکترود و مقدار فلز جوشی که باید رسوب داده شود بستگی پیدا می کند. در مورد قطعات حساس ریختگری چدنی، درست پس از خاتمه جوشکاری عملیات تنش زدایی از طریق حرارت دهی قطعه تا حدود ۶۱۱ درجه سانتیگراد و نگهداری در این حرارت به مدت کافی صورت می پذیرد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلف• به علت زیادی کربن در فلز مبنا، سیکل جوشکاری باعث ایجاد کاربیدهایی در فصل مشترک فلز جوش می شود. همچنین منجر به تشکیل فاز مارتنزیت پر کربن در بقیه منطقه حرارت پذیرفته فلز مبنا می شود. هر دوی این ریز ساختارها شکننده بوده و باعث ایجاد ترک در حین جوشکاری یا بعد از آن می شود. این مطلب در مورد تمامی انواع چدن ها مصداق دارد.

• به علت ضعف چقرمگی، چدن قابلیت تغییر شکل پلاستیکی را ندارد. از این رو نمی تواند تنش های حرارتی ایجاد شده جوشکاری را تحمل نماید. هر چه نرمی ( Ductility ) چدن بهبود یافته باشد احتمال ترک خوردن آن کاهش می یابد. لذا چدن چکش خوار و چدن با گرافیت کروی کمتر از چدن خاکستری ترک خواهند خورد. برای اجتناب از تمایل منطقه حرارت پذیرفته به ترک خوردن، لازم است که قطعه چدنی را در موقع جوشکاری با قوس الکتریکی، با انرژی حرارتی کم، جوشکاری نمود. زیرا این روش باعث کاهش پهنای منطقه سخت و شکننده کنار فلز جوش می شود. برای غلبه بر سختی و تردی منطقه حرارت پذیرفته، اعمال تدابیری نظیر پیش گرمایش و خنک کردن تدریجی قطعه جوشکاری شده ضرورت دارد.

• در مورد جوشکاری چدن با قوس الکتریکی دامنه درجه حرارت پیش گرم از درجه حرارت محیط کارگاه تا ۳۱۱ درجه سانتی گراد توصیه می شود. این حرارت برای جوشکاری با استیلن در محدوده ۱۱۱ - ۶۱۱ درجه سانتی گراد قرار دارد. چدن خاکستری به حرارت پیش گرم بیشتری و چدن با گرافیت کروی و چدن چکش خوار به درجه حرارت پیشگرم کمتری نیاز دارند.

• درجه حرارت پیش گرم و محدوده آن، به نوع چدن، اندازه قطعه، روش جوشکاری، نوع الکترود و مقدار فلز جوشی که باید رسوب داده شود بستگی پیدا می کند. در مورد قطعات حساس ریختگری چدنی، درست پس از خاتمه جوشکاری عملیات تنش زدایی از طریق حرارت دهی قطعه تا حدود ۶۱۱ درجه سانتیگراد و نگهداری در این حرارت به مدت کافی صورت می پذیرد.

wiki: جوشکاری چدن