تفاوت اصلی میان فیلم و ورق این است که به بازه ضخامتی ۰٫۵ تا ۱۲٫۵ میلی متر ورق گفته می شود اما به ضخامت های کمتر از ۰٫۵ میلی متر فیلم گفته می شود. به طورکلی سه روش اصلی برای تولید فیلم ها و ورق ها وجود دارد که هر سه آن ها از فرایندهای تولید پیوسته هستند این روش ها عبارت اند از:[ ۱]

• از طریق اکستروژن پلیمر ( به انگلیسی: slit - die extrusion )

• از طریق اکستروژن و باد کردن ( به انگلیسی: Blown - Film Extrusion Process )

• نوردهای پی درپی ( به انگلیسی: Calendering )

با توجه به خاصیت ویسکوالاستیک پلیمرها ( تغیر ابعادی پس از خروج از قالب ) این روش دقت چندان زیادی ندارد و در نهایت باید لبه های پلیمر خروجی بریده شود تا به اندازه موردنظر برسد. برای تولید پربازده در حجم بالا ( سرعت تولید طولی ۵ متر بر ثانیه ) بهتر است که سردسازی و جمع آوری این ورق ها با اکستروژن آن همراه باشد. این کار بدین صورت است که ورق پس از اکستروژن به حمام آب برای کوئنچ شدن هدایت می شود یا چند مرحله دور رول های سردساز می پیچد. البته هندسهٔ این سیستم ها می تواند به گونه ای تنظیم شود که ورق نهایی به صورت مستقیم خارج شود ( بسته به ضخامت و کاربرد ورق ) . [ ۲]

روش رول های سردساز تلورانس ابعادی خوبی را تحویل می دهند و استفاده از آن در تولیدهای حجم بالا بسیار مؤثر است. در این روش بررسی طراحی قالب نقش بسیار حیاتی ای دارد به گونه ای که سیال واردشده به قالب باید به گونه ای باشد که پس از انبساط مذاب به شکل مقطع موردنظر ( که برای ورق ها مستطیلی است ) ، خطوط جریان مذاب تمام مقطع را پر کند تا در خروج از قالب و اکسترود شدن ابعاد ورق ثابت و مشخص باقی بماند. به طورکلی عوامل مؤثر در کیفیت خروجی این روش عبارت اند از:

• هندسهٔ قالب

• سرعت انجام فرایند

• تنظیم نرخ کرنش مناسب

• آهنگ سردسازی مشخص

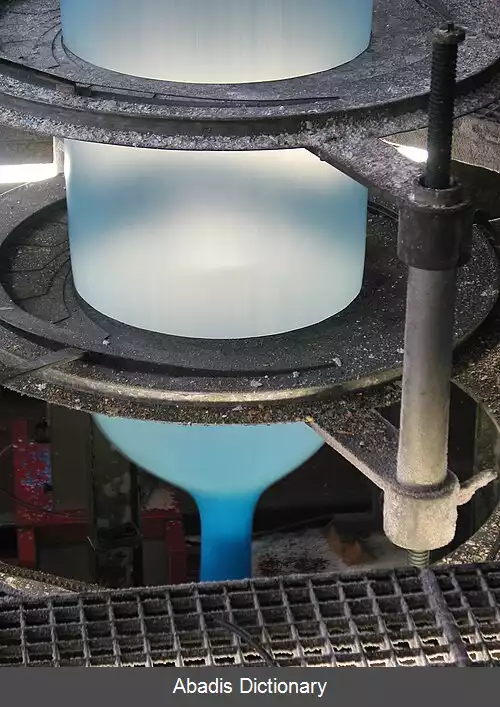

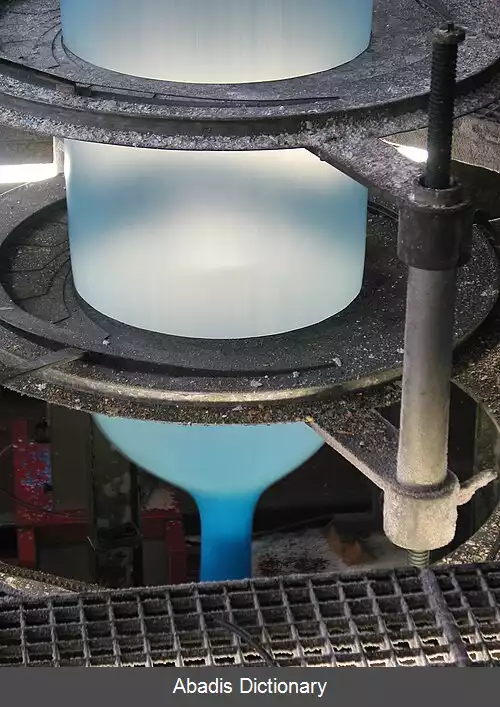

این فرایند، فرایندی پیچیده است و کنترل ها و شرایطی خاصی دارد. همانند روش قبل پلاستیک مذاب به داخل قالب تزریق می شود اما این دفعه قالب مقطع مستطیلی ندارد بلکه، بلکه مقطع آن دایروی است ( همانند لوله ) . جریان مذاب از روی یک مرغک عبور می کند که این مرغک به جریان هوا متصل است. پس از خروج مذاب به بیرون، داخل آن همانند یک مخزن باد می شود. غلتک های هادی قطر این مخزن هوا را ثابت نگه داشته و آن را به بالا هدایت می کنند. در بالا پس از سرد شدن پلاستیک توسط غلتک های جمع کننده، ورق جمع می شود و به صورت دولایه بر روی هم قرار می گیرد. پس از چند مرحله نورد سپس جوش و برش محصول نهایی به صورت فیلم های نازکی چون کیسه فریزر، کیسه زباله، سفره های نایلونی و … خارج می شود.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلف• از طریق اکستروژن پلیمر ( به انگلیسی: slit - die extrusion )

• از طریق اکستروژن و باد کردن ( به انگلیسی: Blown - Film Extrusion Process )

• نوردهای پی درپی ( به انگلیسی: Calendering )

با توجه به خاصیت ویسکوالاستیک پلیمرها ( تغیر ابعادی پس از خروج از قالب ) این روش دقت چندان زیادی ندارد و در نهایت باید لبه های پلیمر خروجی بریده شود تا به اندازه موردنظر برسد. برای تولید پربازده در حجم بالا ( سرعت تولید طولی ۵ متر بر ثانیه ) بهتر است که سردسازی و جمع آوری این ورق ها با اکستروژن آن همراه باشد. این کار بدین صورت است که ورق پس از اکستروژن به حمام آب برای کوئنچ شدن هدایت می شود یا چند مرحله دور رول های سردساز می پیچد. البته هندسهٔ این سیستم ها می تواند به گونه ای تنظیم شود که ورق نهایی به صورت مستقیم خارج شود ( بسته به ضخامت و کاربرد ورق ) . [ ۲]

روش رول های سردساز تلورانس ابعادی خوبی را تحویل می دهند و استفاده از آن در تولیدهای حجم بالا بسیار مؤثر است. در این روش بررسی طراحی قالب نقش بسیار حیاتی ای دارد به گونه ای که سیال واردشده به قالب باید به گونه ای باشد که پس از انبساط مذاب به شکل مقطع موردنظر ( که برای ورق ها مستطیلی است ) ، خطوط جریان مذاب تمام مقطع را پر کند تا در خروج از قالب و اکسترود شدن ابعاد ورق ثابت و مشخص باقی بماند. به طورکلی عوامل مؤثر در کیفیت خروجی این روش عبارت اند از:

• هندسهٔ قالب

• سرعت انجام فرایند

• تنظیم نرخ کرنش مناسب

• آهنگ سردسازی مشخص

این فرایند، فرایندی پیچیده است و کنترل ها و شرایطی خاصی دارد. همانند روش قبل پلاستیک مذاب به داخل قالب تزریق می شود اما این دفعه قالب مقطع مستطیلی ندارد بلکه، بلکه مقطع آن دایروی است ( همانند لوله ) . جریان مذاب از روی یک مرغک عبور می کند که این مرغک به جریان هوا متصل است. پس از خروج مذاب به بیرون، داخل آن همانند یک مخزن باد می شود. غلتک های هادی قطر این مخزن هوا را ثابت نگه داشته و آن را به بالا هدایت می کنند. در بالا پس از سرد شدن پلاستیک توسط غلتک های جمع کننده، ورق جمع می شود و به صورت دولایه بر روی هم قرار می گیرد. پس از چند مرحله نورد سپس جوش و برش محصول نهایی به صورت فیلم های نازکی چون کیسه فریزر، کیسه زباله، سفره های نایلونی و … خارج می شود.