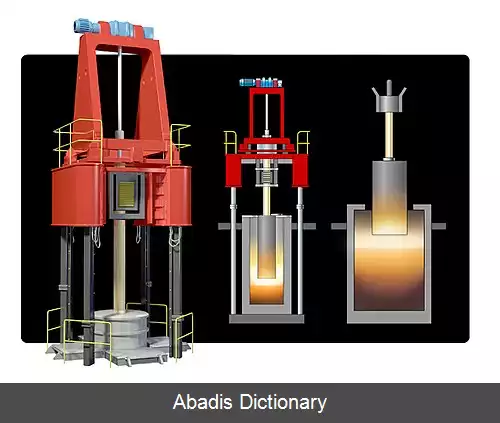

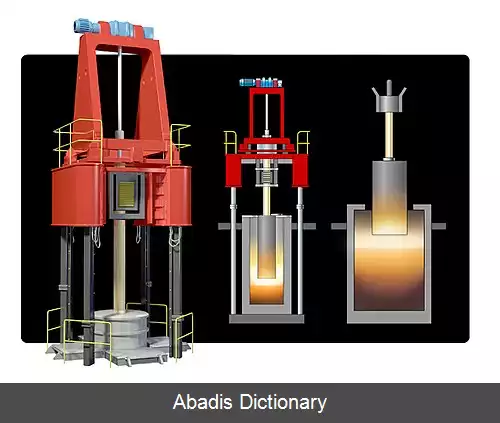

کوره قوسی ذوب مجدد تحت خلأ. کوره قوسی ذوب مجدد تحت خلأ فرایند ذوب مجدد قوسی تحت خلأ به طور گسترده برای خالص سازی آلیاژهای متعدد مانند آلیاژهای فولاد ضدزنگ٬نیکل و آلیاژهای مبتنی بر تیتانیوم استفاده می شود. این فرایند در ابتدا به عنوان روش ذوب سوپرآلیاژها استفاده می شد. اما امروزه این روش در بسیاری از صنابع جهت تولید آلیاژهای مرغوب که ساختار یکنواخت٬استحکام خستگی و تافنس بالا مورد توجه باشد استفاده می شود.

کوره VAR اغلب در کاربردهای با ارزش بالا استفاده می شود. اساساً VAR یک پروسه اضافه بر فرایند ساخت با هدف بهبود کیفیت است. از آنجا که این فرایند همزمان هم تولید را بالا می برد و هم هزینه را افزایش می دهد، بخش عمده ای از آلیاژهای تجاری تحت این فرایند قرار نمی گیرند. فولادهای خاص و تیتانیم آلیاژهایی هستند که اغلب با این روش تولید می شوند. [ ۱]

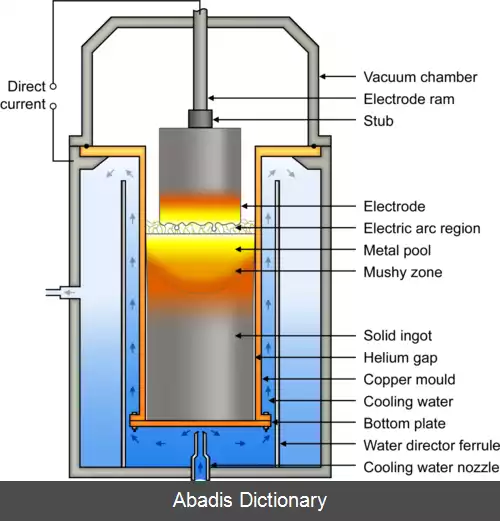

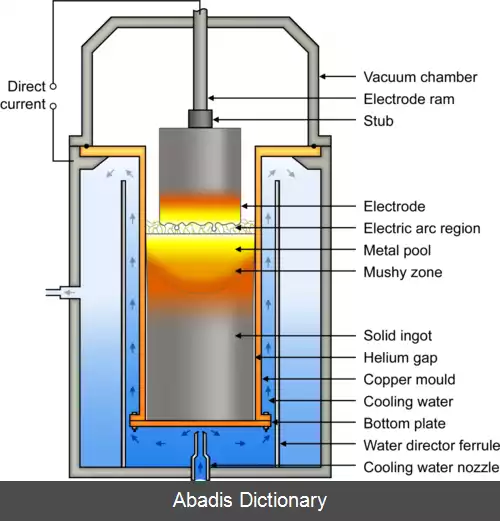

در این فرایند یک الکترود مصرف شدنی که توسط ذوب القایی تحت خلأ ریخته گری شده است به طور پیوسته به وسیله جرقی زنی تحت خلأ ذوب مجدد می شود. عمل جرقه زنی در اثر اختلاف پتانسیل ایجاد شده بین انتهای الکترود و قالب مسی است که زیر آن واقع شده است و به دلیل حرارت زیاد تولید شده در این عمل الکترود به تدریج ذوب مجدد می شود. در نهایت یک شمش جدید برروی قالب مسی که با آب خنک می شود تشکیل می شود.

فرآ یند VAR به دلیل داشتن قالبی آبگرد، ساختار انجمادی جهت داری ایجاد می کند. عامل قوس باعث شکست حرارتی ترکیب های اکسیدی و نیتریدی موجود در نمونه شده و آنها را به طور یکنواخت در زمینه مارتنزیتی پخش می کند. همچنین قوس می تواند بخشی از ترکیب های موجود در فولاد را تجزیه حرارتی کند. در ادامه عامل خلاء باعث خروج اتم های گازی محلول و نیز گازهای حاصل از تجزیه حرارتی ترکیبات می گردد.

نقاط کاتدی با اندازه های بین ۱ تا ۱۰۰ میکرومتر، مراکز تولید پلاسما هستند که از آنجا الکترون ها یا یون ها به ناحیه پلاسمای خلاء گسیل می شوند. هر نقطه کاتدی دارای مقدار زیادی جریان الکتریکی است، که در آن دما به طور قابل توجهی بالا است ( ~ 1 - 1. 2 eV مربوط به 11000 K تا 14000 K است ) . در این رویکرد، حرکت لکه ها با ترکیبی از حرکت تصادفی و رانش در جهت معکوس فرض می شود. رفتار پلاسمای خلاء نقش مهمی در کیفیت شمش نهایی دارد. دو حالت قوس شناخته شده است، یعنی پراکنده و منقبض. نقاط کاتدی تمام سطح الکترود را در حالت انتشاری اشغال می کنند. در مقابل، آنها یک خوشه را روی بخش کوچکی از سطح الکترود تشکیل می دهند تا یک ستون باریک از قوس منقبض را ایجاد کنند. در فرایند VAR، حالت قوس مورد نظر یک قوس انتشاری است تا از توزیع نسبتاً صاف و یکنواخت شار حرارتی به حوضچه مذاب اطمینان حاصل کند. تشکیل نقایص انجماد یا همان عیوب ریخته گری در VAR اغلب به یک قوس انقباضی مربوط می شود. با افزایش طول شکاف، احتمال تشکیل یک قوس منقبض افزایش می یابد. علاوه بر این، یک میدان مغناطیسی خارجی می تواند به طور قابل توجهی بر رفتار قوس از جمله شعاع و سرعت قوس تأثیر بگذارد. علاوه بر این، اصطکاک بین یون ها و الکترون ها جت پلاسما را تسریع می کند. تبادل حرارت تابشی بین الکترود، شمش و قالب به پیکربندی فرایند از جمله قطر الکترود و قطر قالب و طول شکاف بستگی دارد. با افزایش نرخ پر شدن و کاهش طول شکاف، اتلاف انرژی به قالب از طریق تشعشع کاهش می یابد. علاوه بر این، تعداد قوس های جانبی به طور قابل توجهی تعادل حرارتی تشعشع را در ناحیه خلاء تغییر می دهد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفکوره VAR اغلب در کاربردهای با ارزش بالا استفاده می شود. اساساً VAR یک پروسه اضافه بر فرایند ساخت با هدف بهبود کیفیت است. از آنجا که این فرایند همزمان هم تولید را بالا می برد و هم هزینه را افزایش می دهد، بخش عمده ای از آلیاژهای تجاری تحت این فرایند قرار نمی گیرند. فولادهای خاص و تیتانیم آلیاژهایی هستند که اغلب با این روش تولید می شوند. [ ۱]

در این فرایند یک الکترود مصرف شدنی که توسط ذوب القایی تحت خلأ ریخته گری شده است به طور پیوسته به وسیله جرقی زنی تحت خلأ ذوب مجدد می شود. عمل جرقه زنی در اثر اختلاف پتانسیل ایجاد شده بین انتهای الکترود و قالب مسی است که زیر آن واقع شده است و به دلیل حرارت زیاد تولید شده در این عمل الکترود به تدریج ذوب مجدد می شود. در نهایت یک شمش جدید برروی قالب مسی که با آب خنک می شود تشکیل می شود.

فرآ یند VAR به دلیل داشتن قالبی آبگرد، ساختار انجمادی جهت داری ایجاد می کند. عامل قوس باعث شکست حرارتی ترکیب های اکسیدی و نیتریدی موجود در نمونه شده و آنها را به طور یکنواخت در زمینه مارتنزیتی پخش می کند. همچنین قوس می تواند بخشی از ترکیب های موجود در فولاد را تجزیه حرارتی کند. در ادامه عامل خلاء باعث خروج اتم های گازی محلول و نیز گازهای حاصل از تجزیه حرارتی ترکیبات می گردد.

نقاط کاتدی با اندازه های بین ۱ تا ۱۰۰ میکرومتر، مراکز تولید پلاسما هستند که از آنجا الکترون ها یا یون ها به ناحیه پلاسمای خلاء گسیل می شوند. هر نقطه کاتدی دارای مقدار زیادی جریان الکتریکی است، که در آن دما به طور قابل توجهی بالا است ( ~ 1 - 1. 2 eV مربوط به 11000 K تا 14000 K است ) . در این رویکرد، حرکت لکه ها با ترکیبی از حرکت تصادفی و رانش در جهت معکوس فرض می شود. رفتار پلاسمای خلاء نقش مهمی در کیفیت شمش نهایی دارد. دو حالت قوس شناخته شده است، یعنی پراکنده و منقبض. نقاط کاتدی تمام سطح الکترود را در حالت انتشاری اشغال می کنند. در مقابل، آنها یک خوشه را روی بخش کوچکی از سطح الکترود تشکیل می دهند تا یک ستون باریک از قوس منقبض را ایجاد کنند. در فرایند VAR، حالت قوس مورد نظر یک قوس انتشاری است تا از توزیع نسبتاً صاف و یکنواخت شار حرارتی به حوضچه مذاب اطمینان حاصل کند. تشکیل نقایص انجماد یا همان عیوب ریخته گری در VAR اغلب به یک قوس انقباضی مربوط می شود. با افزایش طول شکاف، احتمال تشکیل یک قوس منقبض افزایش می یابد. علاوه بر این، یک میدان مغناطیسی خارجی می تواند به طور قابل توجهی بر رفتار قوس از جمله شعاع و سرعت قوس تأثیر بگذارد. علاوه بر این، اصطکاک بین یون ها و الکترون ها جت پلاسما را تسریع می کند. تبادل حرارت تابشی بین الکترود، شمش و قالب به پیکربندی فرایند از جمله قطر الکترود و قطر قالب و طول شکاف بستگی دارد. با افزایش نرخ پر شدن و کاهش طول شکاف، اتلاف انرژی به قالب از طریق تشعشع کاهش می یابد. علاوه بر این، تعداد قوس های جانبی به طور قابل توجهی تعادل حرارتی تشعشع را در ناحیه خلاء تغییر می دهد.