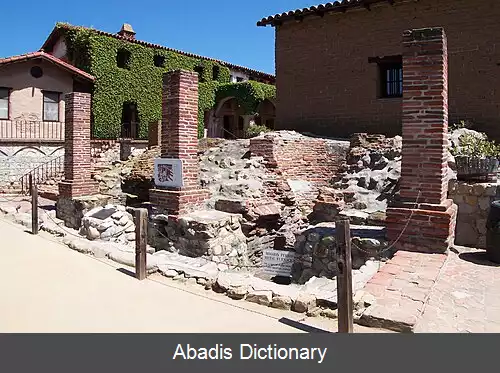

کوره آهن خالص. کوره آهن خالص ( انگلیسی: Bloomery ) گونه ای از کوره های صنعتی است، که پیش تر برای ذوب آهن از اکسید آهن مورد استفاده قرار می گرفت. کوره آهن نخستین روش مورد استفاده برای استخراج آهن بود، که محصول پایانی آن یک توده متخلخل از آهن و سرباره می باشد و به نام آهن اسفنجی شناخته می شود. امروزه کوره های بلند جایگزین کوره های آهن خالص شده است، که برای تولید آهن خام مورد استفاده قرار می گیرد.

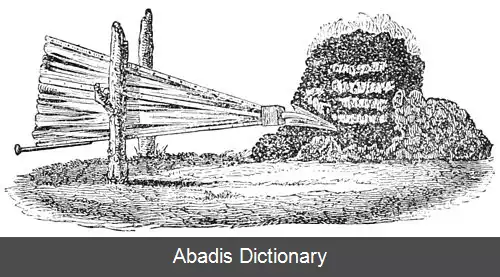

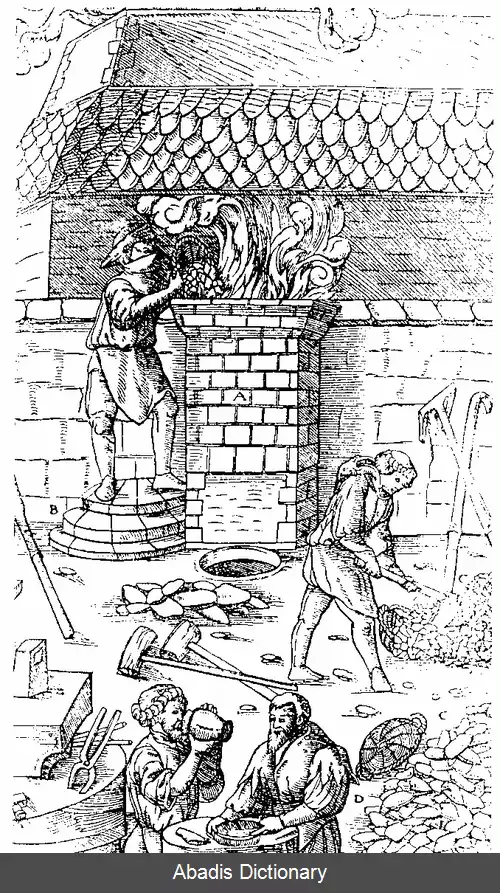

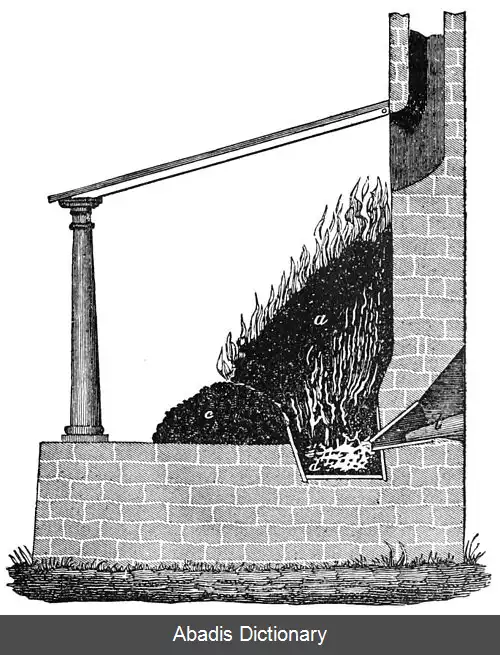

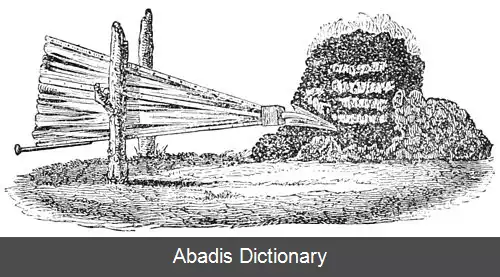

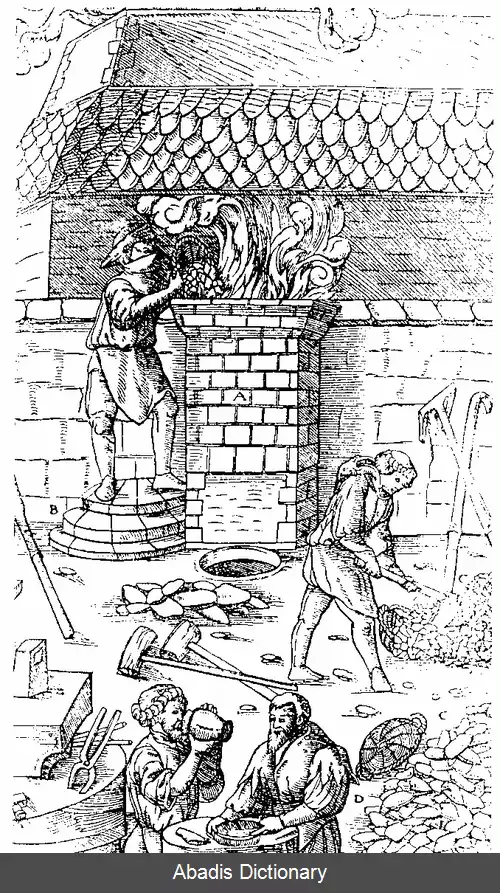

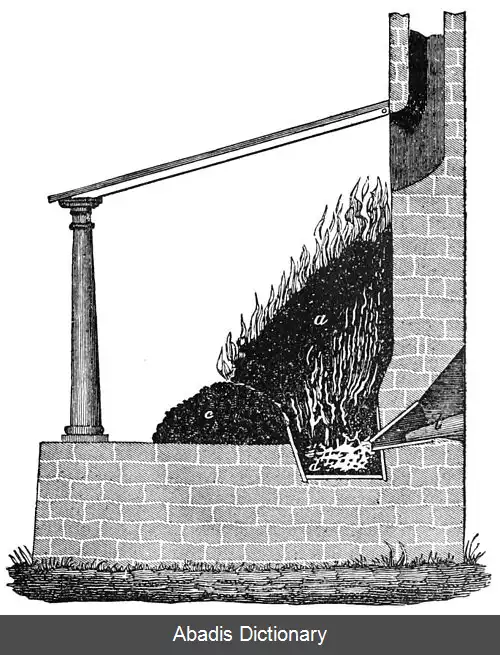

کوره آهن خالص ( بلومری ) از یک دودکش با دیواره های مقاوم در برابر حرارت ساخته شده از خاک، خاک رس یا سنگ تشکیل شده است. در نزدیکی قسمت پایین، یک یا چند لوله ( از جنس خاک رس یا فلز ) وجود دارد. این لوله ها تویر ( انگلیسی: Tuyere ) نام دارد و باعث می شود هوا به صورت طبیعی یا با دمیدن وارد کوره شود. یک سوراخ در انتها کوره برای خارج کردن سرباره تعبیه می شود؛ و آهن اسفنجی در انتها به وسیله همین سوراخ یا با از بین بردن کوره خارج می شود.

اولین گام قبل از ساخت کوره، تهیه زغال سنگ و سنگ آهن است. زغال سنگ تقریباً کربن خالصی است که هنگام سوزاندن، هم دمای بالایی را که برای فرآیند ذوب لازم است تولید می کند و هم مونوکسید کربن مورد نیاز برای احیای فلز را فراهم می کند.

سنگ معدن را به قطعات کوچک می شکنند و معمولاً در آتش رست ( برشته ) می کنند تا راحت تر تجزیه شود، برخی ناخالصی ها سوخته و رطوبت موجود در سنگ معدن تا حدی حذف می شود. هر گونه ناخالصی ( مانند سیلیس ) در سنگ معدن را می توان در حین خرد شدن حذف کرد. اندازه ذرات مورد نظر در درجه اول به این بستگی دارد که کدام یک از چندین نوع سنگ معدن، در دسترس باشد، که با شکل و عملکرد کوره نیز ارتباط دارد یا از کدام روش سنتی استفاده شود. سنگ معدن آهن به صورت اکسید متفاوت اند ( Fe2O3 / Fe3O4 / FeO ( OH ) ) ، این تفاوت در خلوص آهن نیز تاثیر دارد. سرباره های آهن اسفنجی نیز ممکن است آهن زیادی داشته باشند، می توان آنهارا خرد و با سنگ معدن وارد کوره کرد.

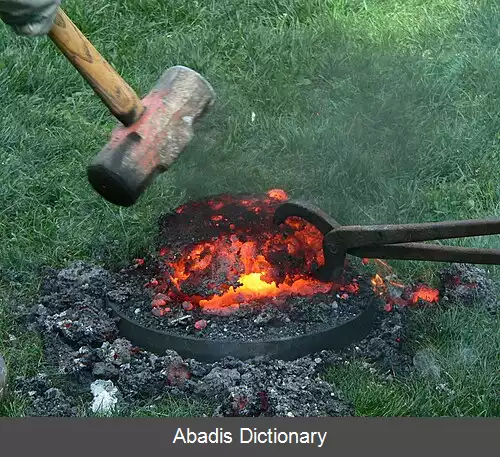

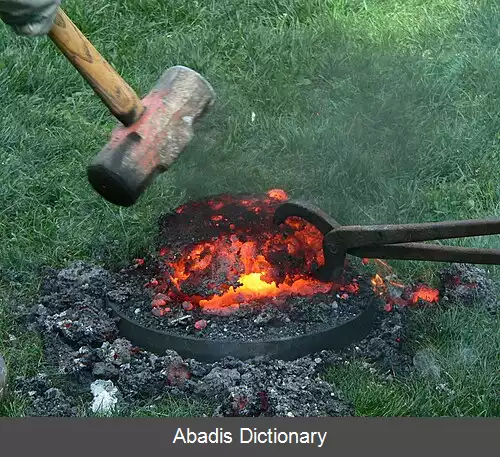

بعد از ساختن کوره و پیش گرم کردن آن توسط آتش چوب، مخلوط زغال سنگ و سنگ معدن را از بالای کوره وارد آن می کنند. در ابتدا معمولا ذرات کوچک سنگ معدن اضافه می شوند و با گذشت زمان قطعات بزرگتر نیز اضافه می شوند؛ در روش های سنتی این توالی ممکن است متفاوت باشد. به طور کلی نسبت زغال سنگ و سنگ معدن اضافه شده برابر هستند. در داخل کوره، مونوکسید کربن حاصل از احتراق ناقص زغال سنگ، اکسیدهای آهن موجود در سنگ معدن را بدون ذوب کردن سنگ به آهن فلزی تبدیل می کنند. این کار باعث می شودکوره در دماهای پایین تر از دمای ذوب سنگ معدن کار کند. از آنجایی که محصول کوره در انتها آهن است به مقدار کربن کمی برای آهنگری ( فورج ) نیاز است. دما و نسبت زغال سنگ به سنگ آهن باید به دقت کنترل شود تا آهن بیش از حد کربن جذب نکند و در نتیجه غیرقابل فورج شود. چدن زمانی تشکیل می شود که آهن 2 تا 4 درصد کربن را جذب کند. از آنجا که این نوع کوره ( بلومری ) خودگداز ( انگلیسی: self - fluxing ) است نیاز به به افزودن لایمستون ( کلسیم کربنات ) برای تشکیل سرباره نیست.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفکوره آهن خالص ( بلومری ) از یک دودکش با دیواره های مقاوم در برابر حرارت ساخته شده از خاک، خاک رس یا سنگ تشکیل شده است. در نزدیکی قسمت پایین، یک یا چند لوله ( از جنس خاک رس یا فلز ) وجود دارد. این لوله ها تویر ( انگلیسی: Tuyere ) نام دارد و باعث می شود هوا به صورت طبیعی یا با دمیدن وارد کوره شود. یک سوراخ در انتها کوره برای خارج کردن سرباره تعبیه می شود؛ و آهن اسفنجی در انتها به وسیله همین سوراخ یا با از بین بردن کوره خارج می شود.

اولین گام قبل از ساخت کوره، تهیه زغال سنگ و سنگ آهن است. زغال سنگ تقریباً کربن خالصی است که هنگام سوزاندن، هم دمای بالایی را که برای فرآیند ذوب لازم است تولید می کند و هم مونوکسید کربن مورد نیاز برای احیای فلز را فراهم می کند.

سنگ معدن را به قطعات کوچک می شکنند و معمولاً در آتش رست ( برشته ) می کنند تا راحت تر تجزیه شود، برخی ناخالصی ها سوخته و رطوبت موجود در سنگ معدن تا حدی حذف می شود. هر گونه ناخالصی ( مانند سیلیس ) در سنگ معدن را می توان در حین خرد شدن حذف کرد. اندازه ذرات مورد نظر در درجه اول به این بستگی دارد که کدام یک از چندین نوع سنگ معدن، در دسترس باشد، که با شکل و عملکرد کوره نیز ارتباط دارد یا از کدام روش سنتی استفاده شود. سنگ معدن آهن به صورت اکسید متفاوت اند ( Fe2O3 / Fe3O4 / FeO ( OH ) ) ، این تفاوت در خلوص آهن نیز تاثیر دارد. سرباره های آهن اسفنجی نیز ممکن است آهن زیادی داشته باشند، می توان آنهارا خرد و با سنگ معدن وارد کوره کرد.

بعد از ساختن کوره و پیش گرم کردن آن توسط آتش چوب، مخلوط زغال سنگ و سنگ معدن را از بالای کوره وارد آن می کنند. در ابتدا معمولا ذرات کوچک سنگ معدن اضافه می شوند و با گذشت زمان قطعات بزرگتر نیز اضافه می شوند؛ در روش های سنتی این توالی ممکن است متفاوت باشد. به طور کلی نسبت زغال سنگ و سنگ معدن اضافه شده برابر هستند. در داخل کوره، مونوکسید کربن حاصل از احتراق ناقص زغال سنگ، اکسیدهای آهن موجود در سنگ معدن را بدون ذوب کردن سنگ به آهن فلزی تبدیل می کنند. این کار باعث می شودکوره در دماهای پایین تر از دمای ذوب سنگ معدن کار کند. از آنجایی که محصول کوره در انتها آهن است به مقدار کربن کمی برای آهنگری ( فورج ) نیاز است. دما و نسبت زغال سنگ به سنگ آهن باید به دقت کنترل شود تا آهن بیش از حد کربن جذب نکند و در نتیجه غیرقابل فورج شود. چدن زمانی تشکیل می شود که آهن 2 تا 4 درصد کربن را جذب کند. از آنجا که این نوع کوره ( بلومری ) خودگداز ( انگلیسی: self - fluxing ) است نیاز به به افزودن لایمستون ( کلسیم کربنات ) برای تشکیل سرباره نیست.

wiki: کوره آهن خالص