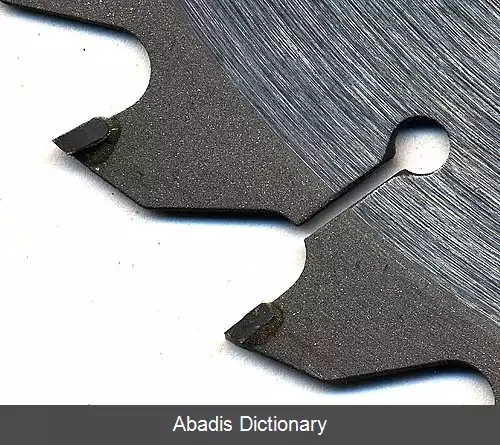

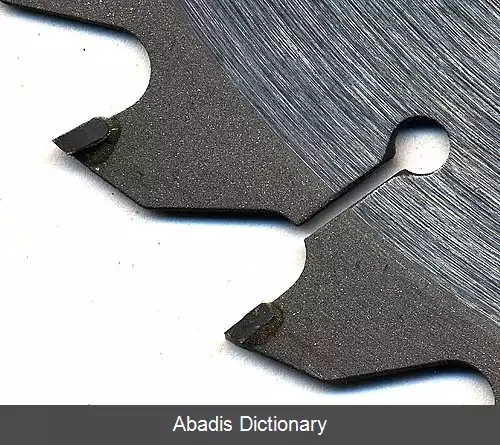

کاربیدهای سمانته ( به انگلیسی: Cemented carbide ) خانواده ای از مواد کامپوزیتی هستند که از ذرات سرامیکی کاربیدی نشانده شده در داخل یک چسب فلزی تشکیل شده اند. [ ۱] کاربیدهای سمانته موادی سخت بوده که به صورت گسترده ای در ساخت ابزارهای برشی و همچنین برخی کاربردهای دیگر صنعتی استفاده می شود. کاربیدهای سمانته معمولاً از موادی مانند کاربید تنگستن، کاربید تیتانیم، کاربید تانتالم به عنوان ماده توده ای استفاده می کند. معمولاً منظور از «کاربید» و «کاربید تنگستن» در صنعت همین "کامپوزیت های سمانته" است.

در بیشتر مواقع، استفاده از ابزارهای برشی کاربیدی، پرداخت سطح بهتری نسبت به ابزارهای برشی فولاد تندبر و فولادهای ابزاری ایجاد می کند. ابزارهای برشی کاربیدی قابلیت تحمل دمای بیشتری نسبت به ابزارهای برشی فولادتندبر استاندارد دارند. کاربید معمولاً در برش مواد سخت مانند فولاد کربنی یا فولاد زنگ نزن و همچنین در شرایطی که دیگر ابزارهای برشی زودتر از بین می روند، مانند تولید با مقادیر زیاد، برتری دارد.

کاربیدهای سمانته در حقیقت جزو سرمت ها طبقه بندی می شوند اما به دلیل اهمیت معمولاً به صورت جداگانه به آنها پرداخته می شود. این مواد جزو کامپوزیت های ماتریس فلزی طبقه بندی می شوند، چرا که ماتریس آن یک چسب یا بایندر فلزی است که کل توده مواد را به یکدیگر متصل می کند. با این حال قسمت عمده این توده مواد را ذرات کاربیدی تشکیل می دهند. ( معمولاً ۸۰ تا ۹۶ درصد حجمی ماده ) . [ ۱]

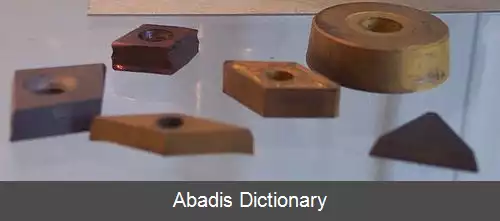

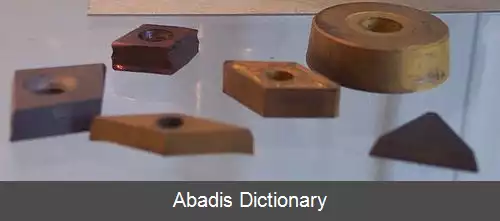

مهمترین کاربید سمانته در صنعت، کاربیدتنگستن نشانده شده در داخل بایندر کبالتی است. معمولاً در این خانواده مخلوط های خاصی از کاربید تنگستن، کاربید تیتانیم، کاربید تانتالم در ماتریس کبالتی نیز وجود دارند، که کاربید تنگستن در آنها جزء اصلی تشکیل دهنده مخلوط می باشد. سایر کاربیدها شامل تیتانیم کاربید در ماتریس نیکلی و کاربید کروم در ماتریس نیکلی می باشد. [ ۱]

برای تولید قطعه ای مستحکم و فاقد تخلخل، پودرهای کاربید باید در داخل یک بایندر فلزی، تف جوشی شوند. کبالت برای کاربید تنگستن مناسب است، در حالیکه نیکل برای کاربیدهای تیتانیم و کروم بهتر است. پودرهای بایندر و کاربید در داخل یک آسیاب گلوله ای به صورت مرطوب کاملاً مخلوط می شوند تا یک دوغاب همگن حاصل شود. آسیاب همچنین وظیفه ریزتر کردن پودر را نیز به عهده دارد. سپس این دوغاب در یک محیط کنترل شده یا خلاء خشک می شود تا از اکسید شدن پودر در هنگام آماده سازی پودر جلوگیری گردد. [ ۱]

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفدر بیشتر مواقع، استفاده از ابزارهای برشی کاربیدی، پرداخت سطح بهتری نسبت به ابزارهای برشی فولاد تندبر و فولادهای ابزاری ایجاد می کند. ابزارهای برشی کاربیدی قابلیت تحمل دمای بیشتری نسبت به ابزارهای برشی فولادتندبر استاندارد دارند. کاربید معمولاً در برش مواد سخت مانند فولاد کربنی یا فولاد زنگ نزن و همچنین در شرایطی که دیگر ابزارهای برشی زودتر از بین می روند، مانند تولید با مقادیر زیاد، برتری دارد.

کاربیدهای سمانته در حقیقت جزو سرمت ها طبقه بندی می شوند اما به دلیل اهمیت معمولاً به صورت جداگانه به آنها پرداخته می شود. این مواد جزو کامپوزیت های ماتریس فلزی طبقه بندی می شوند، چرا که ماتریس آن یک چسب یا بایندر فلزی است که کل توده مواد را به یکدیگر متصل می کند. با این حال قسمت عمده این توده مواد را ذرات کاربیدی تشکیل می دهند. ( معمولاً ۸۰ تا ۹۶ درصد حجمی ماده ) . [ ۱]

مهمترین کاربید سمانته در صنعت، کاربیدتنگستن نشانده شده در داخل بایندر کبالتی است. معمولاً در این خانواده مخلوط های خاصی از کاربید تنگستن، کاربید تیتانیم، کاربید تانتالم در ماتریس کبالتی نیز وجود دارند، که کاربید تنگستن در آنها جزء اصلی تشکیل دهنده مخلوط می باشد. سایر کاربیدها شامل تیتانیم کاربید در ماتریس نیکلی و کاربید کروم در ماتریس نیکلی می باشد. [ ۱]

برای تولید قطعه ای مستحکم و فاقد تخلخل، پودرهای کاربید باید در داخل یک بایندر فلزی، تف جوشی شوند. کبالت برای کاربید تنگستن مناسب است، در حالیکه نیکل برای کاربیدهای تیتانیم و کروم بهتر است. پودرهای بایندر و کاربید در داخل یک آسیاب گلوله ای به صورت مرطوب کاملاً مخلوط می شوند تا یک دوغاب همگن حاصل شود. آسیاب همچنین وظیفه ریزتر کردن پودر را نیز به عهده دارد. سپس این دوغاب در یک محیط کنترل شده یا خلاء خشک می شود تا از اکسید شدن پودر در هنگام آماده سازی پودر جلوگیری گردد. [ ۱]

wiki: کاربید سمانته