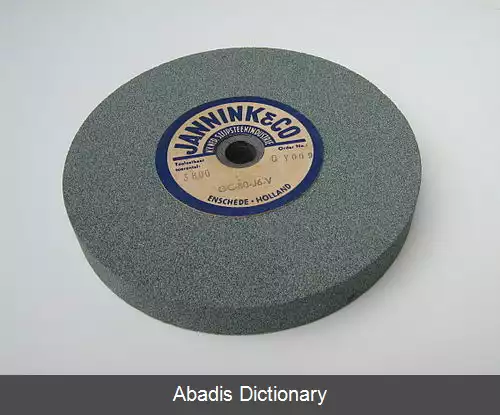

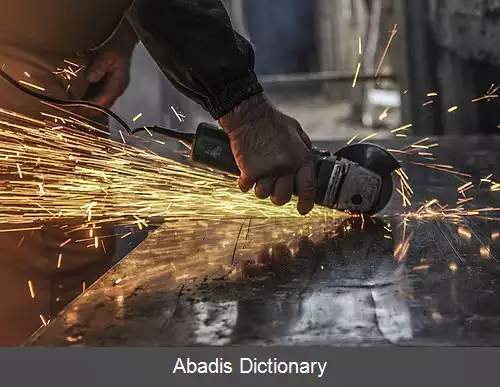

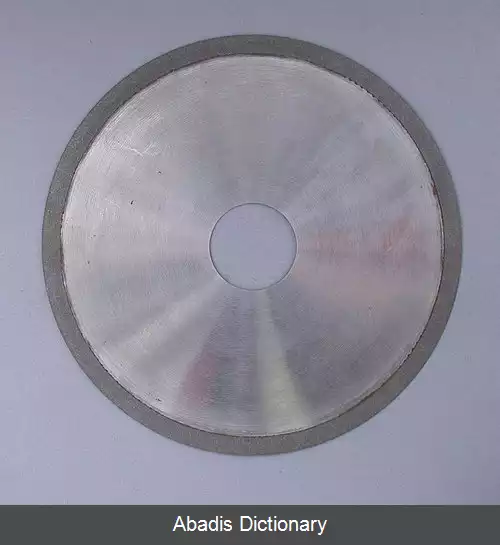

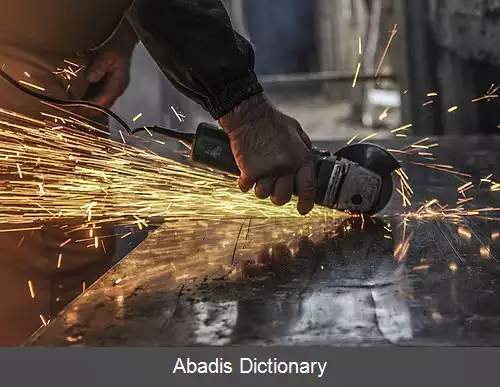

چرخ سنگ زنی ( به انگلیسی: Grinding wheel ) چرخی است که از مواد ساینده چسبیده به هم تشکیل شده است و برای کارهای مختلف سنگ زنی ( برشکاری سایشی ) و ماشین کاری سایشی استفاده می شود. از چنین چرخ هایی در ماشین های سنگ زنی استفاده می شود.

سنگ زنی که در آن مواد ساینده چسبیده به هم به شکل یک چرخ درآورده شده اند، متداول ترین فرایند مورد استفاده در ماشین کاری سایشی است. عملکرد چرخ های سنگ زنی بسیار تحت تأثیر مواد اتصال دهنده و آرایش فضایی ذرات ساینده است. فاصله بندی ذرات ساینده نسبت به هم، ساختار نامیده می شود. اگر دانه ها فاصله بسیار کمی داشته باشند به آن ساختار متراکم گفته می شود. ساختار باز به معنی دانه هایی با فاصله زیاد است. چرخ های ساختار - باز دارای حفره های تراشه بزرگتری هستند اما در واحد سطح لبه های برش کمتری دارند. [ ۱]

شکستن و گسیختگی ذرات ساینده توسط قدرت پیوند کنترل می شود، که به عنوان گرید یا درجه گفته می شود. درنتیجه منظور از گرید چرخ، قدرت اتصال دانه ها به چرخ است. این امر در حقیقت به دو موضوع بستگی دارد: قدرت چسب اتصال دهنده، و مقدار ماده اتصال دهنده ای که ذرات را بهم اتصال می دهد. چرخ های سنگ زنی بسیار متخلخل هستند. [ ۱]

جدا شدن دانه ها از چرخ باعث تغییر اندازه چرخ می شود. نسبت سنگ زنی ( Grinding Ratio ) یا نسبت G، به صورت اینچ مکعب ماده خام جدا شده از قطعه کار تقسیم بر اینچ مکعب حجم از دست رفته از چرخ تعریف می شود. در سنگ زنی معمولی، نسبت G در محدوده ۲۰:۱ تا ۸۰:۱ است. نسبت G معیاری برای اندازه گیری مقدار تولید در سنگ زنی است و نشان دهنده میزان کاری است که یک چرخ در طول عمر مفید خود می تواند انجام دهد. زمانی که چرخ ماده از دست می دهد و کوچکتر می شود، باید دوباره موقعیت آن نسبت به قطعه کار ریست شده یا دوباره تنظیم گردد. [ ۱]

چرخ های سنگ زنی ۵ مشخصه دارند: سختی ماده، اندازه دانه، گرید چرخ، فاصله بندی دانه ها، و نوع اتصال.

توده ساینده بر اساس سختی ماده ای که قرار است سنگ زده شود انتخاب می شود.

• اکسید آلومینیوم ( A )

• کاربید سیلیسیم ( S )

• سرامیک ( C )

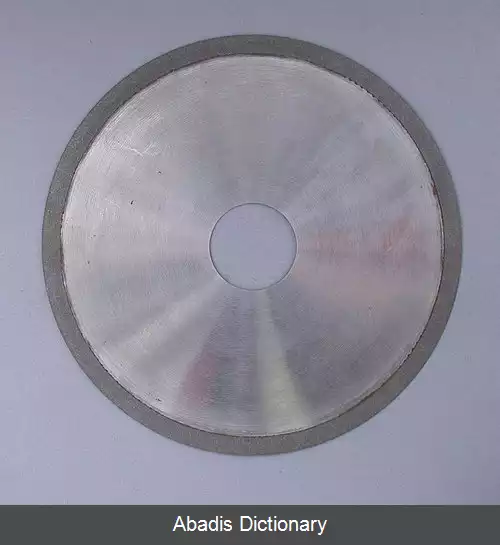

• الماس ( D , MD , SD )

• نیترید بور مکعب ( CBN )

چرخ های سنگ زنی با دانه های الماس یا CBN را ابرساینده می نامند. چرخ های سنگ زنی با اکسید آلومینیوم ( کوراندوم ) ، کاربید سیلیسیم یا دانه های سرامیک، ساینده های معمولی نامیده می شوند.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفسنگ زنی که در آن مواد ساینده چسبیده به هم به شکل یک چرخ درآورده شده اند، متداول ترین فرایند مورد استفاده در ماشین کاری سایشی است. عملکرد چرخ های سنگ زنی بسیار تحت تأثیر مواد اتصال دهنده و آرایش فضایی ذرات ساینده است. فاصله بندی ذرات ساینده نسبت به هم، ساختار نامیده می شود. اگر دانه ها فاصله بسیار کمی داشته باشند به آن ساختار متراکم گفته می شود. ساختار باز به معنی دانه هایی با فاصله زیاد است. چرخ های ساختار - باز دارای حفره های تراشه بزرگتری هستند اما در واحد سطح لبه های برش کمتری دارند. [ ۱]

شکستن و گسیختگی ذرات ساینده توسط قدرت پیوند کنترل می شود، که به عنوان گرید یا درجه گفته می شود. درنتیجه منظور از گرید چرخ، قدرت اتصال دانه ها به چرخ است. این امر در حقیقت به دو موضوع بستگی دارد: قدرت چسب اتصال دهنده، و مقدار ماده اتصال دهنده ای که ذرات را بهم اتصال می دهد. چرخ های سنگ زنی بسیار متخلخل هستند. [ ۱]

جدا شدن دانه ها از چرخ باعث تغییر اندازه چرخ می شود. نسبت سنگ زنی ( Grinding Ratio ) یا نسبت G، به صورت اینچ مکعب ماده خام جدا شده از قطعه کار تقسیم بر اینچ مکعب حجم از دست رفته از چرخ تعریف می شود. در سنگ زنی معمولی، نسبت G در محدوده ۲۰:۱ تا ۸۰:۱ است. نسبت G معیاری برای اندازه گیری مقدار تولید در سنگ زنی است و نشان دهنده میزان کاری است که یک چرخ در طول عمر مفید خود می تواند انجام دهد. زمانی که چرخ ماده از دست می دهد و کوچکتر می شود، باید دوباره موقعیت آن نسبت به قطعه کار ریست شده یا دوباره تنظیم گردد. [ ۱]

چرخ های سنگ زنی ۵ مشخصه دارند: سختی ماده، اندازه دانه، گرید چرخ، فاصله بندی دانه ها، و نوع اتصال.

توده ساینده بر اساس سختی ماده ای که قرار است سنگ زده شود انتخاب می شود.

• اکسید آلومینیوم ( A )

• کاربید سیلیسیم ( S )

• سرامیک ( C )

• الماس ( D , MD , SD )

• نیترید بور مکعب ( CBN )

چرخ های سنگ زنی با دانه های الماس یا CBN را ابرساینده می نامند. چرخ های سنگ زنی با اکسید آلومینیوم ( کوراندوم ) ، کاربید سیلیسیم یا دانه های سرامیک، ساینده های معمولی نامیده می شوند.

wiki: چرخ سنگ زنی