فرایند SLM ( همچنین شناخته شده به عنوان DMLS یا LPBF ) یکی از روشهای ساخت افزودنی ( پرینت سه بعدی ) است که در آن با استفاده از یک منبع لیزر پرتوان پودر فلزات ذوب شده و به هم متصل می شوند. فرایند SLM قادر است تا پودر ماده فلزی مورد نظر را به صورت موضعی به ذوب کامل رسانده و آنرا به یک قطعه سه بعدی جامد تبدیل کند.

فناوری SLM به عنوان یکی از روشهای پرینت سه بعدی برای اولین بار در سال ۱۹۹۵ در مرکز تحقیقاتی Fraunhofer واقع در شهر آخن در کشور آلمان و در حین انجام یک پروژه تحقیقاتی و در قالب ثبت اختراع با کد ۱۹۶۴۹۸۶۵ ارائه شد. [ ۱]

اولین الگوی SLM در انستیتو ILT فرانهوفر آلمان و در سال ۱۹۹۵ طراحی شد. این تکنولوژی در اوایل قرن حاضر، توسط کمپانی F& S با همکاری MCP HEK GmbH که بعدها به نام SLM Solutions GmbH تغییر نام دادتوسعه داده شد.

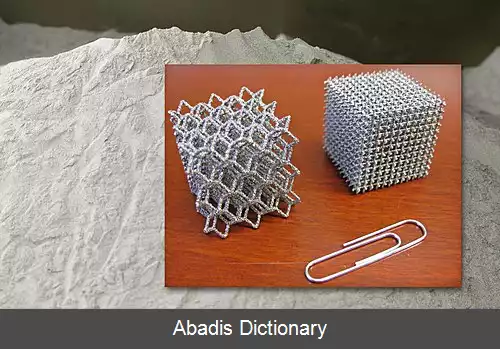

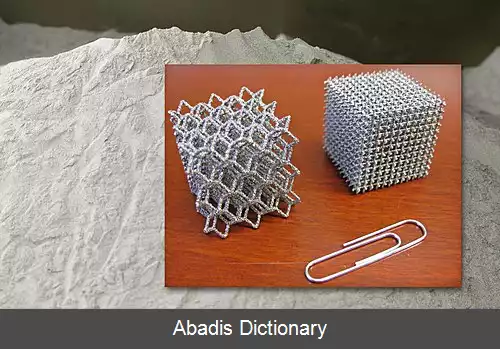

فناوری SLM قادر است آلیاژهای متنوعی را در قالب نمونه سازی یا حتی قطعات صنعتی یه صورت افزودنی ایجاد کند. از آنجایی که قطعات در این روش به صورت لایه به لایه ایجاد می شوند لذا این امکان وجود دارد تا قطعات با طراحی هندسی پیچیده، همراه با سطوح داخلی که ساخت آنها با روشهای سنتی مانند ریخته گری و ماشینکاری میسر نیست را به راحتی بسازد. [ ۲]

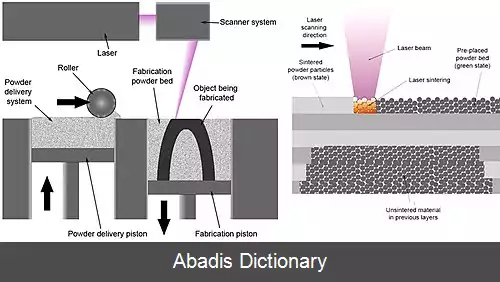

این فرایند با برش زنی فایل سه بعدی CAD در نرم افزار Slicer و تبدیل آن به لایه هایی عموماً به ضخامت ۲۰ تا ۱۰۰ میکرون شروع می شود که منجر شده تا یک تصویر دو بعدی از هر مقطع ایجاد شود. فرمت فایلی که برای برش زنی انتخاب می شود عموماً به صورت استاندارد در قالب stl می یاشد که تقریباً با تمامی روشهای ساخت افزودنی سازگار است. این فایل سپس به نرم افزار اسلایسر وارد شده تا پارامترهای فرایند ساخت، مقادیر مورد نظر و ساپورت گذاری ها لحاظ شده وآمادهٔ پرینت شود.

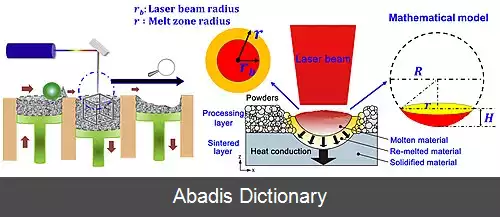

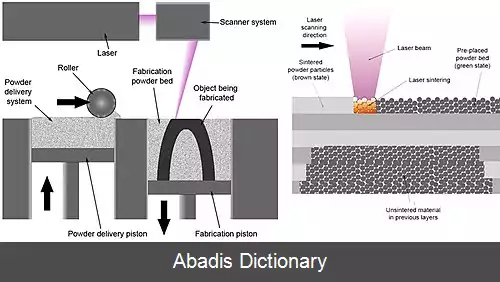

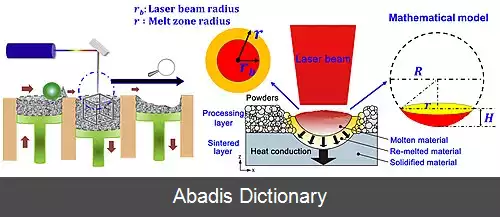

در طول فرایند پودر فلز ساخته شده به روش انمیزه گازی به صورت یک لایه نازک روی میز ساخت ( سیلندر ساخت ) و از طریق یک تیغه cotaing پخش می شود. اتمسفر محفظه دستگاه به صورت کاملاً کنترل شده توسط یک گاز خنثی ( عموما آرگون یا نیتروژن ) پر می شود. هرگاه یک لایه از پودر روی بستر پخش شد عمل اسکن لیزر و ذوب موضعی سطح پودر براساس الگوی اسکن آن مقطع انجام شده و در نتیجه دستگاه آن لایه از قطعه را ایجاد می کند. عمل اسکن عموماً توسط یک اشعه لیزر پرتوان از نوع لیزر فیبری ytterbium و توانی در حدود چند صد وات انجام می شود. اشعه لیزر توسط دو آینه فرکانس بالا در راستاهای X و Y جهت دهی می شود. عمل اسکن کردن توسط لیزر لایه به لایه اتفاق خواهد افتاد و با اتمام اسکن هر لایه، سیلندر ساخت به اندازه ضخامت لایه پایین رفته و مجدداً پودر روی بستر بخش شده و این کار تا آخرین لایه ادامه خواهد داشت تا زمانیکه پرینت قطعه کامل شود. [ ۳]

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلففناوری SLM به عنوان یکی از روشهای پرینت سه بعدی برای اولین بار در سال ۱۹۹۵ در مرکز تحقیقاتی Fraunhofer واقع در شهر آخن در کشور آلمان و در حین انجام یک پروژه تحقیقاتی و در قالب ثبت اختراع با کد ۱۹۶۴۹۸۶۵ ارائه شد. [ ۱]

اولین الگوی SLM در انستیتو ILT فرانهوفر آلمان و در سال ۱۹۹۵ طراحی شد. این تکنولوژی در اوایل قرن حاضر، توسط کمپانی F& S با همکاری MCP HEK GmbH که بعدها به نام SLM Solutions GmbH تغییر نام دادتوسعه داده شد.

فناوری SLM قادر است آلیاژهای متنوعی را در قالب نمونه سازی یا حتی قطعات صنعتی یه صورت افزودنی ایجاد کند. از آنجایی که قطعات در این روش به صورت لایه به لایه ایجاد می شوند لذا این امکان وجود دارد تا قطعات با طراحی هندسی پیچیده، همراه با سطوح داخلی که ساخت آنها با روشهای سنتی مانند ریخته گری و ماشینکاری میسر نیست را به راحتی بسازد. [ ۲]

این فرایند با برش زنی فایل سه بعدی CAD در نرم افزار Slicer و تبدیل آن به لایه هایی عموماً به ضخامت ۲۰ تا ۱۰۰ میکرون شروع می شود که منجر شده تا یک تصویر دو بعدی از هر مقطع ایجاد شود. فرمت فایلی که برای برش زنی انتخاب می شود عموماً به صورت استاندارد در قالب stl می یاشد که تقریباً با تمامی روشهای ساخت افزودنی سازگار است. این فایل سپس به نرم افزار اسلایسر وارد شده تا پارامترهای فرایند ساخت، مقادیر مورد نظر و ساپورت گذاری ها لحاظ شده وآمادهٔ پرینت شود.

در طول فرایند پودر فلز ساخته شده به روش انمیزه گازی به صورت یک لایه نازک روی میز ساخت ( سیلندر ساخت ) و از طریق یک تیغه cotaing پخش می شود. اتمسفر محفظه دستگاه به صورت کاملاً کنترل شده توسط یک گاز خنثی ( عموما آرگون یا نیتروژن ) پر می شود. هرگاه یک لایه از پودر روی بستر پخش شد عمل اسکن لیزر و ذوب موضعی سطح پودر براساس الگوی اسکن آن مقطع انجام شده و در نتیجه دستگاه آن لایه از قطعه را ایجاد می کند. عمل اسکن عموماً توسط یک اشعه لیزر پرتوان از نوع لیزر فیبری ytterbium و توانی در حدود چند صد وات انجام می شود. اشعه لیزر توسط دو آینه فرکانس بالا در راستاهای X و Y جهت دهی می شود. عمل اسکن کردن توسط لیزر لایه به لایه اتفاق خواهد افتاد و با اتمام اسکن هر لایه، سیلندر ساخت به اندازه ضخامت لایه پایین رفته و مجدداً پودر روی بستر بخش شده و این کار تا آخرین لایه ادامه خواهد داشت تا زمانیکه پرینت قطعه کامل شود. [ ۳]

wiki: پرینت سه بعدی فلز