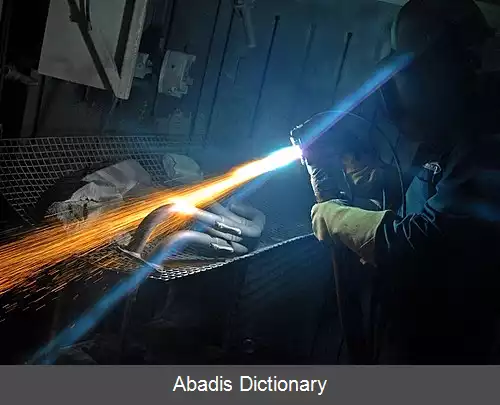

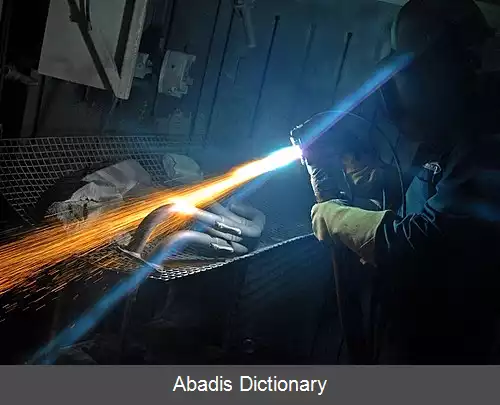

پاشش حرارتی* نام کلی برای مجموعه ای از روش هایی است که برای ایجاد پوشش در سطح قطعات، با استفاده از ترکیبی از انرژی حرارتی و انرژی جنبشی انجام می گیرد. تقسیم بندی های مختلفی برای فرایندهای ترمال اسپری ارائه شده است. [ ۱]

این روش در سال ۱۹۱۰ در سوئیس ابداع شده است.

مواد اولیه مورد استفاده در این فرایندها، به شکل پودر، سیم یا میله می باشد. منابع انرژی مواد اولیه را به صورت ذوب شده یا خمیری درآورده و در مرحله بعد، ذرات ماده پوششی توسط یک گاز خنثی ( آرگون، هلیوم، ازت ویا مخلوطی از این گازها ) سرعت داده شده و با شتاب، به سطح آماده شده قطعه، پرتاب می شوند. در اثر شتاب زیاد، در هنگام برخورد ذرات به سطح قطعه، بین ذرات و سطح، یک پیوند مکانیکی قوی به وجود می آید.

ذرات، در اثر برخورد به سطح قطعه، تغییر شکل داده ویک ساختار لایه ای تشکیل می دهند. لازم است ذکر شود که در جریان این عملیات، انجماد ذرات، با سرعت بسیار زیاد، در حدود k/s ۱۰۶ ( برای فلزات ) ، صورت می گیرد.

استفاده از تکنولوژی ترمال اسپری دارای امتیازات متعددی نسبت به روش های دیگر پوشش دهی می باشد. یکی از مزایای اصلی فرایند ترمال اسپری، در مقایسه با روش های دیگر پوشش دهی سطح قطعات، امکان ایجاد طیف گسترده ای از پوشش های مواد مختلف روی بستر قطعه مورد نظر، می باشد. در حقیقت، تمام موادی را که بدون تجزیه شدن، قابل ذوب باشند، می توان برای ایجاد پوشش به روش ترمال اسپری، مورد استفاده قرار داد.

مزیت دیگر پوشش دهی به روش ترمال اسپری، آنست که در جریان عملیات ترمال اسپری، قطعه عملاً زیاد گرم نمی شود، لذا، اثرات مخرب گرمایی ناشی از گرم شدن قطعه، وجود ندارد. ایجاد تنش های حرارتی در قطعه، در جریان استفاده از روش های دیگر پوشش دهی، که در آن ها گرم کردن سطح قطعه انجام می گیرد، می تواند علاوه بر تنش های حرارتی اثرات ساختاری نامطلوبی را نیز به بار آورد. در استفاده از روش ترمال اسپری، عدم گرم شدن قطعه و در نتیجه، عدم بروز تنش های حرارتی، یک مزیت اصلی در استفاده از تکنولوژی ترمال اسپری می باشد. با این ویژگی اخیر، امکان ایجاد پوشش هایی با نقطه ذوب بالا، بر روی قطعه، به روش ترمال اسپری وجود دارد، بدون آنکه حرارت ورودی، باعث تغییردر خصوصیات ساختاری قطعه یا پیچیدگی و تاب برداشتن آن گردد. همچنین، امکان بازسازی پوشش های آسیب دیده، بدون تغییر در ساختار میکروسکپی یا در ابعاد قطعه، از مزایای دیگر روش ترمال اسپری می باشد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفاین روش در سال ۱۹۱۰ در سوئیس ابداع شده است.

مواد اولیه مورد استفاده در این فرایندها، به شکل پودر، سیم یا میله می باشد. منابع انرژی مواد اولیه را به صورت ذوب شده یا خمیری درآورده و در مرحله بعد، ذرات ماده پوششی توسط یک گاز خنثی ( آرگون، هلیوم، ازت ویا مخلوطی از این گازها ) سرعت داده شده و با شتاب، به سطح آماده شده قطعه، پرتاب می شوند. در اثر شتاب زیاد، در هنگام برخورد ذرات به سطح قطعه، بین ذرات و سطح، یک پیوند مکانیکی قوی به وجود می آید.

ذرات، در اثر برخورد به سطح قطعه، تغییر شکل داده ویک ساختار لایه ای تشکیل می دهند. لازم است ذکر شود که در جریان این عملیات، انجماد ذرات، با سرعت بسیار زیاد، در حدود k/s ۱۰۶ ( برای فلزات ) ، صورت می گیرد.

استفاده از تکنولوژی ترمال اسپری دارای امتیازات متعددی نسبت به روش های دیگر پوشش دهی می باشد. یکی از مزایای اصلی فرایند ترمال اسپری، در مقایسه با روش های دیگر پوشش دهی سطح قطعات، امکان ایجاد طیف گسترده ای از پوشش های مواد مختلف روی بستر قطعه مورد نظر، می باشد. در حقیقت، تمام موادی را که بدون تجزیه شدن، قابل ذوب باشند، می توان برای ایجاد پوشش به روش ترمال اسپری، مورد استفاده قرار داد.

مزیت دیگر پوشش دهی به روش ترمال اسپری، آنست که در جریان عملیات ترمال اسپری، قطعه عملاً زیاد گرم نمی شود، لذا، اثرات مخرب گرمایی ناشی از گرم شدن قطعه، وجود ندارد. ایجاد تنش های حرارتی در قطعه، در جریان استفاده از روش های دیگر پوشش دهی، که در آن ها گرم کردن سطح قطعه انجام می گیرد، می تواند علاوه بر تنش های حرارتی اثرات ساختاری نامطلوبی را نیز به بار آورد. در استفاده از روش ترمال اسپری، عدم گرم شدن قطعه و در نتیجه، عدم بروز تنش های حرارتی، یک مزیت اصلی در استفاده از تکنولوژی ترمال اسپری می باشد. با این ویژگی اخیر، امکان ایجاد پوشش هایی با نقطه ذوب بالا، بر روی قطعه، به روش ترمال اسپری وجود دارد، بدون آنکه حرارت ورودی، باعث تغییردر خصوصیات ساختاری قطعه یا پیچیدگی و تاب برداشتن آن گردد. همچنین، امکان بازسازی پوشش های آسیب دیده، بدون تغییر در ساختار میکروسکپی یا در ابعاد قطعه، از مزایای دیگر روش ترمال اسپری می باشد.

wiki: پاشش حرارتی