مذاب ریسی ( به انگلیسی: melt spinning ) یک تکنیک شکل دهی فلزات است که به طور معمول در شکل دهی تسمه های نازک فلزی یا آلیاژی با ساختار ویژه، کاربرد دارد. [ ۱] [ ۲]

برخی کاربردهای مهم تجاری فلزات مذاب ریسی شده شامل ترانسفورماتورهایی با کارایی بالا ( ترانسفورماتورهای فلزات آمورف ) ، وسایل سنسوری و تجهیزات ارتباطی و الکترونیک های قدرت می باشد. [ ۳]

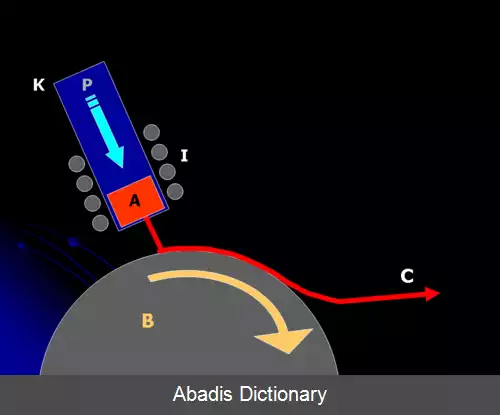

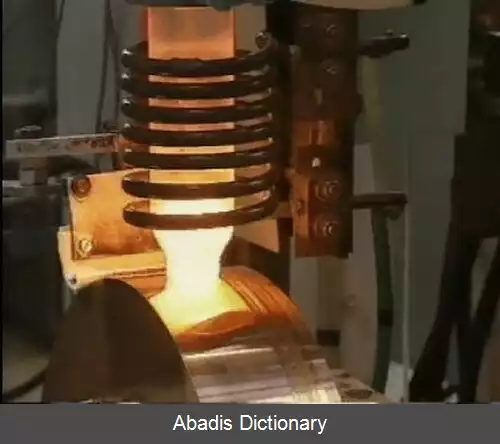

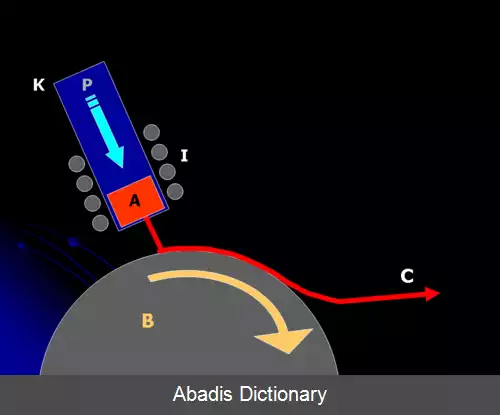

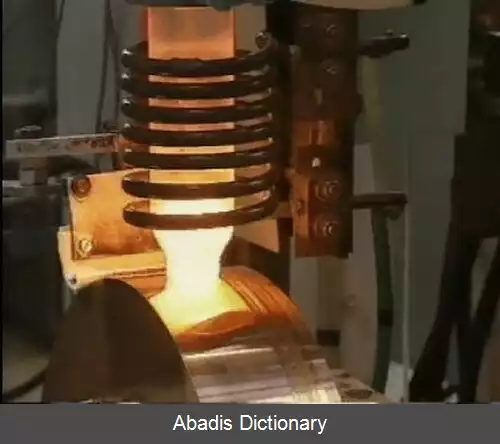

فرایند عمومی مذاب ریسی شامل ریختن جت مذاب بر روی چرخ یا درام گردان می باشد که معمولاً به صورت داخلی با آب یا نیتروژن مایع خنک کاری می شود. قرارگیری سطح درام در مقابل جریان فلز مذاب امکان تداوم تولید را فراهم می کند و چرخش مداوم درام محصول تولیدی را از محیط درام خارج می کند. تسمه های استحصالی در طول خط تولید برای ساخت محصولات بیشتر یا بسته بندی هدایت می شوند. [ ۴] [ ۵]

نرخ خنک کاری قابل دستیابی در مذاب ریسی بین 104 تا 106 کلوین بر ثانیه می باشد. متعاقباً مذاب ریسی در توسعه موادی که به نرخ خنکاری شدیداً بالا نیاز دارند مانند فلزات آمورف مورد استفاده قرار می گیرد. به دلیل خنک کاری فوری، این محصولات دارای ساختار اتمی نامنظم می باشند که به آنها خواص مغناطیسی و فیزیکی منحصر به فردی می بخشد. ( فلزات بی شکل را ببینید ) . [ ۴] [ ۶] [ ۷]

چندین فرایند مرتبط با مذاب ریسی وجود دارد که مزیت های مشخصی به فرایند مذکور می بخشند که شامل planar flow casting , twin roll melt spinning و auto ejection melt spinning می باشند.

اصل کار به رابرت پاند در یک سری از پتنت ها در خلال سال های ( ۱۹۵۸ تا ۱۹۶۱ ) بر می گردد. کانسپت رایج مذاب ریسی به وسیله پاند و مدین در ۱۹۶۹ ثبت شده است. به هر حال در ابتدا مذاب مایع در سطح داخلی درام کوئنچ می شد. لیبرمان و گراهام در ۱۹۷۶ فرایند مذکور را به عنوان یک تکنیک ریخته گری پیوسته این بار در سطح خارجی درام توسعه دادند. به وسیله این فرایند تسمه های نازک را می توان به طور پیوسته تولید کرد. [ ۸]

در فرایند مذاب ریسی آلیاژ یا فلز ابتدا در بوته ذوب می شود. سپس از گاز ورودی به بوته که معمولاً آرگون می باشد استفاده می شود تا ماده مذاب به صورت جت از نازل که در زیر بوته قرار دارد خارج شود. در نتیجه جریان مذاب به روی سطح خارجی چرخ یا درام چرخنده هدایت می شود. سطح خارجی درام به نازل خروجی مذاب نزدیک است ولی با آن برخورد نمی کندو به طور معمول سرعت سطح درام باید بین ۱۰ متر بر ثانیه تا ۶۰ متر بر ثانیه باشد تا از تشکیل فرم های قطره ایی یا ایجاد بریدگی در تسمه جلوگیری شود. در ابتدا، تماس جریان مذاب با درام حوضچه کوچکی از مذاب شکل می گیرد. به خاطر گرانروی کم مذاب و تنش های برشی به وسیله حرکت نسبی سطح درام فقط چند میکرون به چرخش درام اضافه می شود. بیشتر حوضچه مذاب به وسیله تنش سطحی بین نازل و درام می ماند. به هر حال مذاب در زیر حوضچه که در تماس مستقیم با درام است سریعاً به صورت تسمه ای نازک جامد می شود. تسمه جامد شده تا ۱۰ درجه بر روی درام چرخیده قبل از اینکه به وسیله نیروی گریز از مرکز از درام خارج شود. [ ۲] [ ۵] [ ۹]

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفبرخی کاربردهای مهم تجاری فلزات مذاب ریسی شده شامل ترانسفورماتورهایی با کارایی بالا ( ترانسفورماتورهای فلزات آمورف ) ، وسایل سنسوری و تجهیزات ارتباطی و الکترونیک های قدرت می باشد. [ ۳]

فرایند عمومی مذاب ریسی شامل ریختن جت مذاب بر روی چرخ یا درام گردان می باشد که معمولاً به صورت داخلی با آب یا نیتروژن مایع خنک کاری می شود. قرارگیری سطح درام در مقابل جریان فلز مذاب امکان تداوم تولید را فراهم می کند و چرخش مداوم درام محصول تولیدی را از محیط درام خارج می کند. تسمه های استحصالی در طول خط تولید برای ساخت محصولات بیشتر یا بسته بندی هدایت می شوند. [ ۴] [ ۵]

نرخ خنک کاری قابل دستیابی در مذاب ریسی بین 104 تا 106 کلوین بر ثانیه می باشد. متعاقباً مذاب ریسی در توسعه موادی که به نرخ خنکاری شدیداً بالا نیاز دارند مانند فلزات آمورف مورد استفاده قرار می گیرد. به دلیل خنک کاری فوری، این محصولات دارای ساختار اتمی نامنظم می باشند که به آنها خواص مغناطیسی و فیزیکی منحصر به فردی می بخشد. ( فلزات بی شکل را ببینید ) . [ ۴] [ ۶] [ ۷]

چندین فرایند مرتبط با مذاب ریسی وجود دارد که مزیت های مشخصی به فرایند مذکور می بخشند که شامل planar flow casting , twin roll melt spinning و auto ejection melt spinning می باشند.

اصل کار به رابرت پاند در یک سری از پتنت ها در خلال سال های ( ۱۹۵۸ تا ۱۹۶۱ ) بر می گردد. کانسپت رایج مذاب ریسی به وسیله پاند و مدین در ۱۹۶۹ ثبت شده است. به هر حال در ابتدا مذاب مایع در سطح داخلی درام کوئنچ می شد. لیبرمان و گراهام در ۱۹۷۶ فرایند مذکور را به عنوان یک تکنیک ریخته گری پیوسته این بار در سطح خارجی درام توسعه دادند. به وسیله این فرایند تسمه های نازک را می توان به طور پیوسته تولید کرد. [ ۸]

در فرایند مذاب ریسی آلیاژ یا فلز ابتدا در بوته ذوب می شود. سپس از گاز ورودی به بوته که معمولاً آرگون می باشد استفاده می شود تا ماده مذاب به صورت جت از نازل که در زیر بوته قرار دارد خارج شود. در نتیجه جریان مذاب به روی سطح خارجی چرخ یا درام چرخنده هدایت می شود. سطح خارجی درام به نازل خروجی مذاب نزدیک است ولی با آن برخورد نمی کندو به طور معمول سرعت سطح درام باید بین ۱۰ متر بر ثانیه تا ۶۰ متر بر ثانیه باشد تا از تشکیل فرم های قطره ایی یا ایجاد بریدگی در تسمه جلوگیری شود. در ابتدا، تماس جریان مذاب با درام حوضچه کوچکی از مذاب شکل می گیرد. به خاطر گرانروی کم مذاب و تنش های برشی به وسیله حرکت نسبی سطح درام فقط چند میکرون به چرخش درام اضافه می شود. بیشتر حوضچه مذاب به وسیله تنش سطحی بین نازل و درام می ماند. به هر حال مذاب در زیر حوضچه که در تماس مستقیم با درام است سریعاً به صورت تسمه ای نازک جامد می شود. تسمه جامد شده تا ۱۰ درجه بر روی درام چرخیده قبل از اینکه به وسیله نیروی گریز از مرکز از درام خارج شود. [ ۲] [ ۵] [ ۹]

wiki: مذاب ریسی