تا قبل از دههٔ ۱۹۵۰، فرایندهای تکمیلی تصفیهٔ فولاد در فولادسازی، شامل مراحل محدودی از قبیل گوگردزدایی، کربن زدایی و افزودن عناصر آلیاژی بود. اما رفته رفته با شکل گیری نیازهای جدید در صنعت که کیفیت و خلوص بالاتری از فولاد را طلب می کرد، مراحل تازه ای متکی بر تکنولوژی های جدید شکل گرفتند که مجموعهٔ آن ها را متالورژی ثانویه ( به انگلیسی: Secondary Metallurgy ) می نامند. این مراحل، از بعد از تهیهٔ فولاد خام در کنورتور در درون همان پاتیل مذاب انجام می گیرند.

می توان فرایند تکمیلی متالورژی ثانویه را در چهار مرحله به طور کلی تقسیم بندی کرد:

• اکسیدزدایی

• گاززدایی ( به انگلیسی: Vacuum degassing )

• ذوب دوباره ( عموماً از طریق فرایند ESR )

• آلیاژسازی

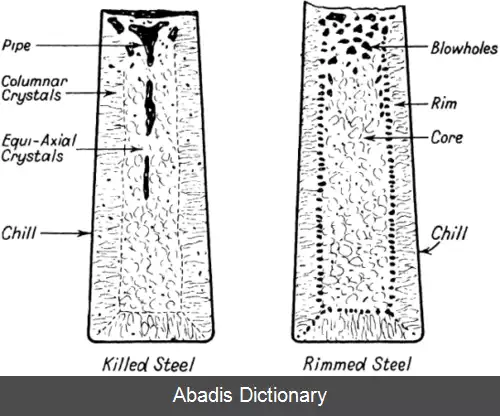

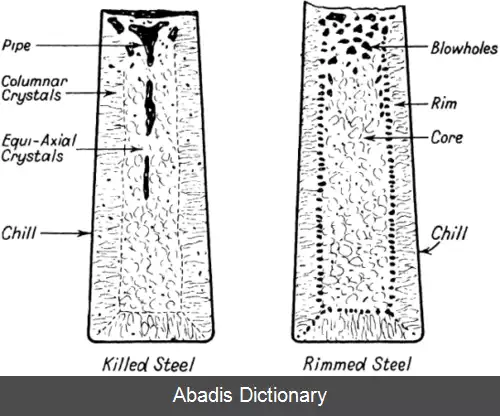

فولاد مذاب، در مراحل قبلی فرآوری در کنورتور برای کاهش غلظت کربن ( در فرایند BOF ) ، در معرض غلظت نسبتاً زیادی از گاز اکسیژن تحت فشار بوده است. به همین خاطر، مقدار قابل ملاحظه ای اکسیژن به صورت ترکیب FeO در آن باقی مانده که دمای ذوب عناصر دیگر موجود در فولاد را پایین آورده و بدین ترتیب می تواند در حین کار در دماهای بالا، منجر به ایجاد ترک هایی در فولاد بشود. هم چنین، فولادی که شامل غلظت قابل توجهی اکسیژن باشد، به عنوان مثال در هنگام ریخته گری یا جوش کاری در اثر واکنش با کربن تولید گاز CO می کند و به همین خاطر اصطلاحاً آن را فولاد زنده می نامند؛ بنابراین، باقی ماندن اکسیژن در قالب ترکیب FeO در مذاب فولاد مطلوب نیست. به همین منظور، فرایندهای اکسیدزدایی برای جداسازی اکسیژن از آهن به درجات مختلف برای کاربردهای گوناگون در صنعت صورت می پذیرد.

بسته به کیفیت موردنظرمان از فولاد، درجهٔ اکسیدزدایی را تعیین می کنند که به طور کلی بر سه نوع تقسیم می شود:

در این نوع از فولاد، برای جداسازی اکسیژن، عنصر منگنز ( Mn ) را به مذاب موجود در پاتیل می افزایند:

FeO + Mn ↽ − − ⇀ MnO + Fe

این نوع از فولاد، به دلیل برخورداری از حفرات گازی از کیفیت سطحی خوبی برخوردار است که استفاده از آن به عنوان روکش فولادی را مناسب می نماید.

در این نوع از فولاد، برای جداسازی اکسیژن، عنصر منگنز و هم چنین سیلیسیم ( Si , Mn ) را به مذاب موجود در پاتیل می افزایند:

2 FeO + Si ↽ − − ⇀ 2 Fe + SiO 2

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفمی توان فرایند تکمیلی متالورژی ثانویه را در چهار مرحله به طور کلی تقسیم بندی کرد:

• اکسیدزدایی

• گاززدایی ( به انگلیسی: Vacuum degassing )

• ذوب دوباره ( عموماً از طریق فرایند ESR )

• آلیاژسازی

فولاد مذاب، در مراحل قبلی فرآوری در کنورتور برای کاهش غلظت کربن ( در فرایند BOF ) ، در معرض غلظت نسبتاً زیادی از گاز اکسیژن تحت فشار بوده است. به همین خاطر، مقدار قابل ملاحظه ای اکسیژن به صورت ترکیب FeO در آن باقی مانده که دمای ذوب عناصر دیگر موجود در فولاد را پایین آورده و بدین ترتیب می تواند در حین کار در دماهای بالا، منجر به ایجاد ترک هایی در فولاد بشود. هم چنین، فولادی که شامل غلظت قابل توجهی اکسیژن باشد، به عنوان مثال در هنگام ریخته گری یا جوش کاری در اثر واکنش با کربن تولید گاز CO می کند و به همین خاطر اصطلاحاً آن را فولاد زنده می نامند؛ بنابراین، باقی ماندن اکسیژن در قالب ترکیب FeO در مذاب فولاد مطلوب نیست. به همین منظور، فرایندهای اکسیدزدایی برای جداسازی اکسیژن از آهن به درجات مختلف برای کاربردهای گوناگون در صنعت صورت می پذیرد.

بسته به کیفیت موردنظرمان از فولاد، درجهٔ اکسیدزدایی را تعیین می کنند که به طور کلی بر سه نوع تقسیم می شود:

در این نوع از فولاد، برای جداسازی اکسیژن، عنصر منگنز ( Mn ) را به مذاب موجود در پاتیل می افزایند:

FeO + Mn ↽ − − ⇀ MnO + Fe

این نوع از فولاد، به دلیل برخورداری از حفرات گازی از کیفیت سطحی خوبی برخوردار است که استفاده از آن به عنوان روکش فولادی را مناسب می نماید.

در این نوع از فولاد، برای جداسازی اکسیژن، عنصر منگنز و هم چنین سیلیسیم ( Si , Mn ) را به مذاب موجود در پاتیل می افزایند:

2 FeO + Si ↽ − − ⇀ 2 Fe + SiO 2

wiki: متالورژی ثانویه