یک جت گاز خنثی که ذرات ساینده بسیار ریز تشکیل شده با سرعت بالا ( معمولان بین ۲۰۰–۴۰۰ متر بر ثانیه ) به سطح قطعه کار برخورد کرده و باعث برداشت ماده از طریق عملیات براده برداری - فرسایشی می شود. این عمل فرسایشی برای بریدن، تمیز کردن، کنده کاری یا حکاکی، صیقلی کردن و پلیسه گیری به کار گرفته می شود. این روش برداشت ماده بر روی مواد سخت یا شکنده بسیار مؤثر است ولی برای مواد نرم مؤثر نمی باشد. از این روش می توان جزیات ریز و پیچیده را بر روی قطعات ترد ایجاد کرد. [ ۱]

این تکنولوژی نوین اولین بر توسط فرانز برای بریدن لوله های کاغذی در سال ۱۹۶۸ استفاده و در سال ۱۹۸۳ به صورت تجاری معرفی شد. در دهه ۱۹۸۰ ساینده ای از جنس لعل به جریان آب اضافه کردند که با این کار ماشین کاری با جت سایده به وجود آمد. در اوایل ۱۹۹۰ آقای جان اولسن، پیشگام تکنولوژی واتر جت، در صدد کشف راهی برای برش به وسیله جت ساینده به عنوان روشی همانند روش های سنتی برآمد. او با حذف نویز، گردوخاک و تخصص اپراتور توانست سیستمی را توسعه دهد که امروز به آن ماشین جت ساینده گویند. [ ۲]

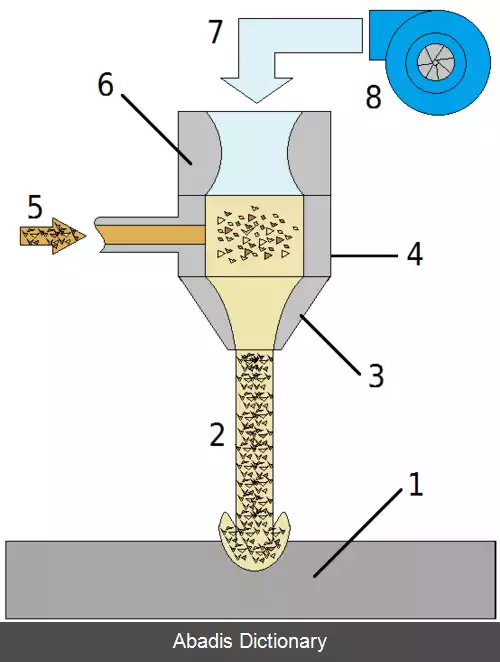

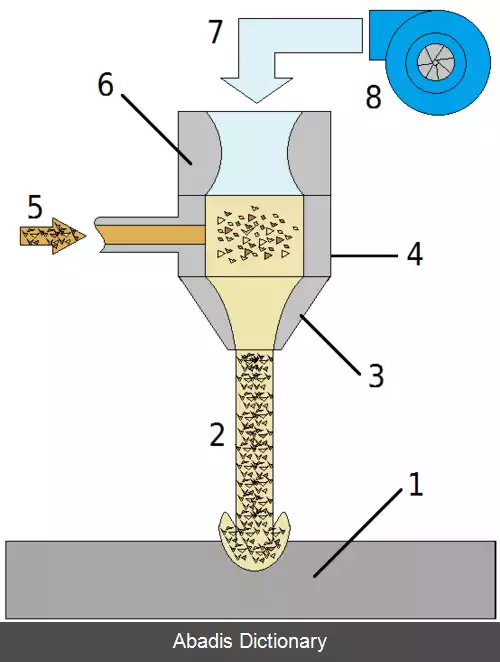

سیستم رانش گاز، گاز خشک و تمیزی برای حرکت ذرات ساینده ایجاد می کند. این گاز معمولاً هوا، نیتروژن یا دی اکسید کربن می باشد. روش تولید این گاز از طریق یک سیلندر یا کمپرسور می باشد. در کمپرسور به منظور جلوگیری از آلودگی پودر ساینده توسط آب یا روغن از یک فیلتر هوا به همراه خشک کن استفاده می شود. گاز به کار رفته باید ارزان، غیر سمی و به راحتی در دسترس باشد و همچنین به هنگام خروج از نازل در محیط بیش از اندازه پخش و واگرا نشود. از گاز اکسیژن به دلیل خطر آتش سوزی استفاده نمی شود.

مقدار ذرات ساینده مورد نیاز توسط تغذیه کننده ذرات ساینده تأمین می شود. مقدار ذرات ساینده در این دستگاه با ایجاد ارتعاش در سیستم تغذیه کننده کنترل می شود. ذرات توسط گاز حامل به محفظه مخلوط کننده رانده شده و سپس مخلوط هوا و ذرات ساینده به طرف نازل می روند. نازل، صورت مخلوط را که به طرف قطعه کار هدایت شده به مقدار بسیار بالای می رساند. برخورد جت مخلوط هوا و ذرات ساینده به سطح قطعه کار، سبب برداشت ماده بر اثر پدیده سایش می شود. نسبت پودر به وسیله تغییر گستره دامنه ارتعاشات قابل تنظیم می باشد.

محفظه ماشین کاری باید به خوبی بسته شود تا تجمع ذرات ساینده در اطراف محل ماشین کاری به حد مضر نرسد. این محفظه، مجهز به یک سیستم گرد گیر با ایجاد خلأ می باشد که در صورت ماشین کاری مواد سمی مانند بریلیم باید توجه ویژه ای به این سیستم معطوف نمود. وظیفه دیگر این سیستم نیز حفظ سلامتی اپراتور می باشد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفاین تکنولوژی نوین اولین بر توسط فرانز برای بریدن لوله های کاغذی در سال ۱۹۶۸ استفاده و در سال ۱۹۸۳ به صورت تجاری معرفی شد. در دهه ۱۹۸۰ ساینده ای از جنس لعل به جریان آب اضافه کردند که با این کار ماشین کاری با جت سایده به وجود آمد. در اوایل ۱۹۹۰ آقای جان اولسن، پیشگام تکنولوژی واتر جت، در صدد کشف راهی برای برش به وسیله جت ساینده به عنوان روشی همانند روش های سنتی برآمد. او با حذف نویز، گردوخاک و تخصص اپراتور توانست سیستمی را توسعه دهد که امروز به آن ماشین جت ساینده گویند. [ ۲]

سیستم رانش گاز، گاز خشک و تمیزی برای حرکت ذرات ساینده ایجاد می کند. این گاز معمولاً هوا، نیتروژن یا دی اکسید کربن می باشد. روش تولید این گاز از طریق یک سیلندر یا کمپرسور می باشد. در کمپرسور به منظور جلوگیری از آلودگی پودر ساینده توسط آب یا روغن از یک فیلتر هوا به همراه خشک کن استفاده می شود. گاز به کار رفته باید ارزان، غیر سمی و به راحتی در دسترس باشد و همچنین به هنگام خروج از نازل در محیط بیش از اندازه پخش و واگرا نشود. از گاز اکسیژن به دلیل خطر آتش سوزی استفاده نمی شود.

مقدار ذرات ساینده مورد نیاز توسط تغذیه کننده ذرات ساینده تأمین می شود. مقدار ذرات ساینده در این دستگاه با ایجاد ارتعاش در سیستم تغذیه کننده کنترل می شود. ذرات توسط گاز حامل به محفظه مخلوط کننده رانده شده و سپس مخلوط هوا و ذرات ساینده به طرف نازل می روند. نازل، صورت مخلوط را که به طرف قطعه کار هدایت شده به مقدار بسیار بالای می رساند. برخورد جت مخلوط هوا و ذرات ساینده به سطح قطعه کار، سبب برداشت ماده بر اثر پدیده سایش می شود. نسبت پودر به وسیله تغییر گستره دامنه ارتعاشات قابل تنظیم می باشد.

محفظه ماشین کاری باید به خوبی بسته شود تا تجمع ذرات ساینده در اطراف محل ماشین کاری به حد مضر نرسد. این محفظه، مجهز به یک سیستم گرد گیر با ایجاد خلأ می باشد که در صورت ماشین کاری مواد سمی مانند بریلیم باید توجه ویژه ای به این سیستم معطوف نمود. وظیفه دیگر این سیستم نیز حفظ سلامتی اپراتور می باشد.

wiki: ماشین کاری با جت ساینده