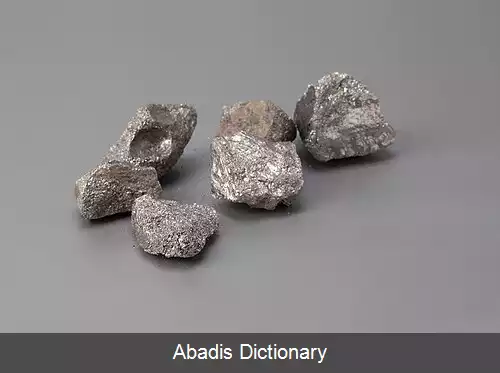

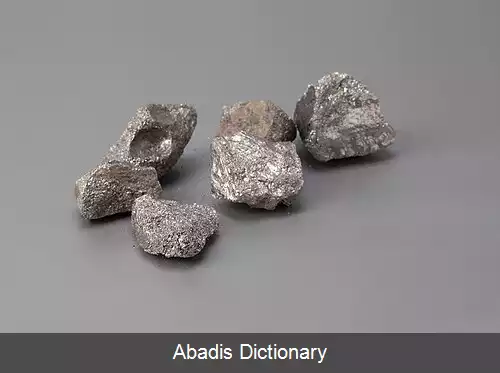

فرو بورن ( FeB ) ( به انگلیسی:Ferroboron ) فروآلیاژی متشکل از آهن و بور است. این فلز معمولاً حاوی 17. 5٪ تا 20٪ بور است و برای تولید فولادهای بور استفاده می شود. [ ۱] [ ۲]

این فروآلیاژ یا با احیای کربوترمی بوریک اسید در یک کوره قوس الکتریکی همراه با فولاد کربنی یا با احیای آلومینوگرمیک اسید بوریک در حضور آهن تولید می شود. [ ۳]

فروبور به فرومنگنز و سایر فولادهای کم آلیاژ اضافه می شود تا سختی پذیری را بهبود بخشد، و همچنین می تواند به عنوان یک حذف کننده ی نیتروژن در فولاد و همچنین در تولید آهنرباهای نئودیمیوم عمل کند. [ ۴]

فرو آلیاژ، آلیاژی است که از آهن و برخی دیگر از عناصر مثل آلومینیوم، کروم، منگنز و سیلیس تشکیل می شود. امروزه فروش فرو آلیاژها بسیار مرسوم است، زیرا برای تولید انواع آلیاژهای فلزی و غیر فلزی به کار می روند. در ضمن، آنها بر روی کیفیت فلزات و محصولات تاثیری زیادی دارند. اصطلاح فرو، به ترکیبی گفته می شود که حاوی آهن است. فروآلیاژ از آهن به عنوان عنصر پایه استفاده می کند که این عنصر در طول فرآیند تولید فولاد با یک یا چند عنصر دیگر همراه می شود. یک فروآلیاژ به طور فیزیکی این عناصر را وارد فلز مذاب می کند تا فولاد و چدن تولید شوند. این نوع آلیاژ می تواند از چند عنصر واکنشی که به عنوان سیستم های آلیاژی شناخته می شوند، مانند نیکل یا کبالت استفاده کند. این آلیاژها به صورت تجربی و با شناسایی عناصر مختلف برای ترکیب با آهن، در طول تولید فولاد اختراع شدند. انواع مختلفی از این آلیاژها از جمله فرومنگنز، فروکروم و فروسیلیس و … وجود دارند. آنها کیفیت های منحصر به فردی را در فولاد و چدن ارائه می کنند و نقش مهمی در چرخه های تولید آهن و فولاد دارند. [ ۵]

تا قبل از قرن 19 میلادی، تولید فروآلیاژها همانند سیلیکون متال و فروسیلیسیم، با ذوب کانه های آهن و سنگهای منگنزی آهن دار در بوته های گرافیتی یا کوره های زمینی انجام می شد. این فرآیند تولید، معمولا با استفاده از کک و سایر مواد احیاکننده همراه بود. اما قطعات تولیدی ارزش چندانی نداشته و جز در مواردی اندک مورد استفاده ی صنعتی قرار نمی گرفتند. چرا که برخی فروآلیاژها دمای ذوب بالایی داشته و به دمای مناسب خود نمی رسیدند. همین امر منجر به تولید قطعات غیر یکنواخت شده و از کیفیت محصولات تولیدی می کاست. تا سال 1920، فرآیند تولید آهن خام نیز تنها در کوره های بلند انجام می شد. فرآیند تولید فروآلیاژها در این کوره ها، با شارژ کانه های آهن منگنزدار، کروم دار یا تیتانیم دار، به جای کانه های آهن خالص انجام می شد. مسلما محصولات تولید شده با این روش عیار پایینی داشته و مناسب استفاده در صنایع مختلف نبودند. اما با ساخت ژنراتورها و توسعه ی صنعت برق، کوره های قوس الکتریکی جایگزین کوره های بلند شدند. در این زمان فرآیند تولید فروآلیاژها از جمله فروسیلیسیم به مقیاس صنعتی رسید. تا به امروز نیز بهترین روش برای تولید بسیاری از فروآلیاژها استفاده از کوره های قوس الکتریکی است. فروآلیاژها با استفاده از موادی نظیر سنگ آهن، سنگ های معدنی غیر آهنی، کک ذغال سنگ و ذغال سنگ با دو روش به تولید می رسند. با روی کار آمدن کوره های قوس الکتریکی، استفاده از کوره های بلند کاهش یافت. اما هنوز برخی از فروآلیاژها مانند فرومنگنز از این طریق تولید می شوند. در کوره های قوس الکتریکی طی یک واکنش کربوترمیک، فروآلیاژها تولید می شوند. در این واکنش ها، اکسیدهای موجود در مواد اولیه، در حضور آهن و توسط کربن و مونوکسیدکربن حاصل از کک، احیا شده و فروآلیاژ را تشکیل می دهند. برای تولید برخی از فروآلیاژها، عناصر مختلفی که مورد نظر است، به آهن مذاب اضافه شده و فرآیند تولید صورت می گیرد. [ ۶]

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفاین فروآلیاژ یا با احیای کربوترمی بوریک اسید در یک کوره قوس الکتریکی همراه با فولاد کربنی یا با احیای آلومینوگرمیک اسید بوریک در حضور آهن تولید می شود. [ ۳]

فروبور به فرومنگنز و سایر فولادهای کم آلیاژ اضافه می شود تا سختی پذیری را بهبود بخشد، و همچنین می تواند به عنوان یک حذف کننده ی نیتروژن در فولاد و همچنین در تولید آهنرباهای نئودیمیوم عمل کند. [ ۴]

فرو آلیاژ، آلیاژی است که از آهن و برخی دیگر از عناصر مثل آلومینیوم، کروم، منگنز و سیلیس تشکیل می شود. امروزه فروش فرو آلیاژها بسیار مرسوم است، زیرا برای تولید انواع آلیاژهای فلزی و غیر فلزی به کار می روند. در ضمن، آنها بر روی کیفیت فلزات و محصولات تاثیری زیادی دارند. اصطلاح فرو، به ترکیبی گفته می شود که حاوی آهن است. فروآلیاژ از آهن به عنوان عنصر پایه استفاده می کند که این عنصر در طول فرآیند تولید فولاد با یک یا چند عنصر دیگر همراه می شود. یک فروآلیاژ به طور فیزیکی این عناصر را وارد فلز مذاب می کند تا فولاد و چدن تولید شوند. این نوع آلیاژ می تواند از چند عنصر واکنشی که به عنوان سیستم های آلیاژی شناخته می شوند، مانند نیکل یا کبالت استفاده کند. این آلیاژها به صورت تجربی و با شناسایی عناصر مختلف برای ترکیب با آهن، در طول تولید فولاد اختراع شدند. انواع مختلفی از این آلیاژها از جمله فرومنگنز، فروکروم و فروسیلیس و … وجود دارند. آنها کیفیت های منحصر به فردی را در فولاد و چدن ارائه می کنند و نقش مهمی در چرخه های تولید آهن و فولاد دارند. [ ۵]

تا قبل از قرن 19 میلادی، تولید فروآلیاژها همانند سیلیکون متال و فروسیلیسیم، با ذوب کانه های آهن و سنگهای منگنزی آهن دار در بوته های گرافیتی یا کوره های زمینی انجام می شد. این فرآیند تولید، معمولا با استفاده از کک و سایر مواد احیاکننده همراه بود. اما قطعات تولیدی ارزش چندانی نداشته و جز در مواردی اندک مورد استفاده ی صنعتی قرار نمی گرفتند. چرا که برخی فروآلیاژها دمای ذوب بالایی داشته و به دمای مناسب خود نمی رسیدند. همین امر منجر به تولید قطعات غیر یکنواخت شده و از کیفیت محصولات تولیدی می کاست. تا سال 1920، فرآیند تولید آهن خام نیز تنها در کوره های بلند انجام می شد. فرآیند تولید فروآلیاژها در این کوره ها، با شارژ کانه های آهن منگنزدار، کروم دار یا تیتانیم دار، به جای کانه های آهن خالص انجام می شد. مسلما محصولات تولید شده با این روش عیار پایینی داشته و مناسب استفاده در صنایع مختلف نبودند. اما با ساخت ژنراتورها و توسعه ی صنعت برق، کوره های قوس الکتریکی جایگزین کوره های بلند شدند. در این زمان فرآیند تولید فروآلیاژها از جمله فروسیلیسیم به مقیاس صنعتی رسید. تا به امروز نیز بهترین روش برای تولید بسیاری از فروآلیاژها استفاده از کوره های قوس الکتریکی است. فروآلیاژها با استفاده از موادی نظیر سنگ آهن، سنگ های معدنی غیر آهنی، کک ذغال سنگ و ذغال سنگ با دو روش به تولید می رسند. با روی کار آمدن کوره های قوس الکتریکی، استفاده از کوره های بلند کاهش یافت. اما هنوز برخی از فروآلیاژها مانند فرومنگنز از این طریق تولید می شوند. در کوره های قوس الکتریکی طی یک واکنش کربوترمیک، فروآلیاژها تولید می شوند. در این واکنش ها، اکسیدهای موجود در مواد اولیه، در حضور آهن و توسط کربن و مونوکسیدکربن حاصل از کک، احیا شده و فروآلیاژ را تشکیل می دهند. برای تولید برخی از فروآلیاژها، عناصر مختلفی که مورد نظر است، به آهن مذاب اضافه شده و فرآیند تولید صورت می گیرد. [ ۶]

wiki: فرو بورن