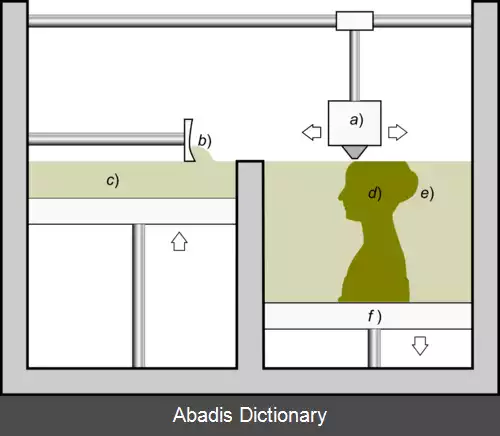

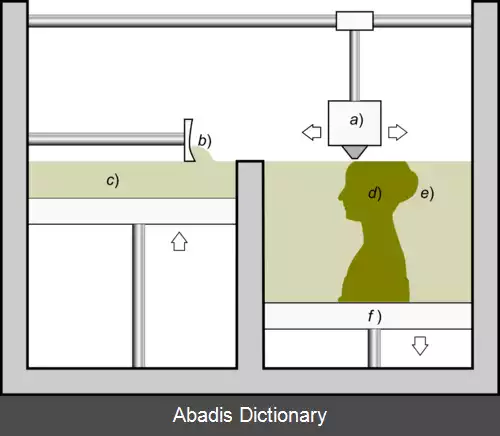

فرایندهای مختلفی برای چاپ سه بعدی که با عنوان ساخت و تولید افزایشی ( به انگلیسی: additive manufacturing ) نیز شناخته می شود، از اواخر دهه ۱۹۷۰ میلادی اختراع شده است. [ ۱] پرینترهای اولیه بزرگ و گران قیمت بودند و در تولید محصول نیز محدودیتهایی داشتند. هم اکنون فرایندهای مختلفی برای ساخت و تولید افزایشی در دسترس است. تفاوت عمده بین فرایندها، یکی در روشی است که لایه ها برای ایجاد قطعات روی هم نشانده می شوند و دیگری در موادی است که برای فرایند به کار برده می شود. در بعضی روشها، ماده برای ایجاد لایه ها ذوب یا نرم می شود، مثل روش ذوب انتخابی توسط پرتو لیزر ( SLM ) یا لیزر رسوبی فلز مستقیم ( DMLS ) , ( SLS ) , ( FDM ) ، یا ( FFF ) . در روشهای دیگر روی فلز مذاب توسط تکنولوژیهای پیچیده ای کار شده و قطعه ساخته می شود مثل فرایند استریولیتوگرافی ( SLA ) . در فرایند LOM، لایه های نازک از موادی مثل کاغذ، پلیمر و فلز در شکلهای خاص بریده شده و به هم متصل می شوند. هر روشی مزایا و محدودیتهای خود را دارد و به همین دلیل است که برخی شرکت ها پودر یا پلیمر خاصی را برای ماده مورد استفاده در فرایند پیشنهاد می دهند. مواردی که در انتخاب یک دستگاه تأثیرگذار هستند، عموماً سرعت انجام فرایند، هزینه دستگاه و محصول خروجی، انتخاب و هزینه مواد و قابلیتهای رنگ است. پرینترهایی که به طور مستقیم با فلزات کار می کنند گران هستند، در حالی که پرینترهای ارزانتر می توانند برای تولید قالب استفاده شوند که بعداً برای تولید قطعات فلزی از آن استفاده می شود. [ ۲]

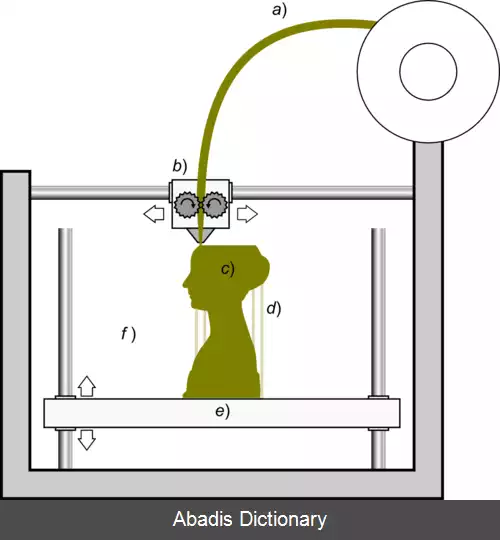

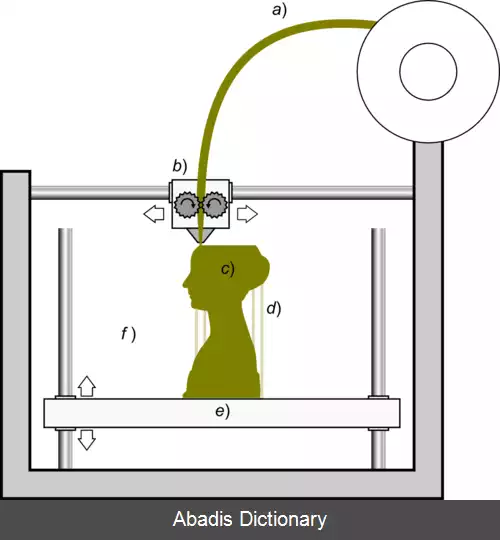

مدلسازی رسوب نشانی ذوبی یا مدل سازی ته نشین جوش خورده ( FDM ) Fused filament fabrication، در اواخر دهه ۱۹۸۰ میلادی توسط اسکات کرامپ اختراع و در دهه ۱۹۹۰ تجاری شده است. [ ۳] در این روش، مدل یا قطعه با استفاده از اکسترود کردن دانه ها یا جریان ماده که بلافاصله بعد از اکسترود برای ایجاد لایه ها سخت می شوند، ساخته می شود. یک فیلامنت از جنس ترموپلاستیک، سیم فلزی یا مواد دیگر داخل یک کلگی نازل اکستروژن ( اکسترودر چاپ سه بعدی ) تغذیه می شود. کلگی نازل، ماده را گرم می کند و جریان ماده را قطع و وصل می کند. معمولاً موتورهای پله ای یا سرووموتورها برای حرکت دادن کلگی اکستروژن و تنظیم جریان ماده استفاده می شود. پرینتر معمولاً سه محور حرکتی دارد. از یک نرم افزار ساخت به کمک کامپیوتر ( CAM ) برای تولید G - کدها استفاده می شود که به میکروکنترلر دستگاه ارسال شده و موتورها کنترل می شود. پلاستیک معمولترین ماده مورد استفاده برای چنین پرینتی است. از پلیمرهای مختلفی نظیر پلی کربنات برای فرایند ( FDM ) استفاده می شود. [ ۴] فلز و شیشه هم می تواند در این فرایند مورد استفاده قرار بگیرند هرچند که فرایند رسوب نشانی ذوبی آن ها بسیار گرانتر است و عموماً برای کاربردهای هنری استفاده می شوند. فرایند FDM از نظر تنوع شکلهایی که با استفاده از آن می توان تولید نمود دارای محدودیت است. برای مثال FDM معمولاً نمی تواند ساختارهایی شبیه استالاکتیت را ایجاد کند چرا که دارای قسمتهایی است که در حین ساخت دارای پشتیبان نیستند و فرو می ریزند. در این صورت بایستی از یک پشتیبان نازک استفاده نمود و در پایان آن را حذف کرد. مدلسازی رسوب نشانی ذوبی ( FDM ) ، توسط شرکتهایی که پتنت اولیه را در اختیار ندارند، فرایند ساخت فیلامن ذوبی ( FFF ) نیز نامیده می شود.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفمدلسازی رسوب نشانی ذوبی یا مدل سازی ته نشین جوش خورده ( FDM ) Fused filament fabrication، در اواخر دهه ۱۹۸۰ میلادی توسط اسکات کرامپ اختراع و در دهه ۱۹۹۰ تجاری شده است. [ ۳] در این روش، مدل یا قطعه با استفاده از اکسترود کردن دانه ها یا جریان ماده که بلافاصله بعد از اکسترود برای ایجاد لایه ها سخت می شوند، ساخته می شود. یک فیلامنت از جنس ترموپلاستیک، سیم فلزی یا مواد دیگر داخل یک کلگی نازل اکستروژن ( اکسترودر چاپ سه بعدی ) تغذیه می شود. کلگی نازل، ماده را گرم می کند و جریان ماده را قطع و وصل می کند. معمولاً موتورهای پله ای یا سرووموتورها برای حرکت دادن کلگی اکستروژن و تنظیم جریان ماده استفاده می شود. پرینتر معمولاً سه محور حرکتی دارد. از یک نرم افزار ساخت به کمک کامپیوتر ( CAM ) برای تولید G - کدها استفاده می شود که به میکروکنترلر دستگاه ارسال شده و موتورها کنترل می شود. پلاستیک معمولترین ماده مورد استفاده برای چنین پرینتی است. از پلیمرهای مختلفی نظیر پلی کربنات برای فرایند ( FDM ) استفاده می شود. [ ۴] فلز و شیشه هم می تواند در این فرایند مورد استفاده قرار بگیرند هرچند که فرایند رسوب نشانی ذوبی آن ها بسیار گرانتر است و عموماً برای کاربردهای هنری استفاده می شوند. فرایند FDM از نظر تنوع شکلهایی که با استفاده از آن می توان تولید نمود دارای محدودیت است. برای مثال FDM معمولاً نمی تواند ساختارهایی شبیه استالاکتیت را ایجاد کند چرا که دارای قسمتهایی است که در حین ساخت دارای پشتیبان نیستند و فرو می ریزند. در این صورت بایستی از یک پشتیبان نازک استفاده نمود و در پایان آن را حذف کرد. مدلسازی رسوب نشانی ذوبی ( FDM ) ، توسط شرکتهایی که پتنت اولیه را در اختیار ندارند، فرایند ساخت فیلامن ذوبی ( FFF ) نیز نامیده می شود.

wiki: فرایندهای چاپ سه بعدی