شکل دهی هیدرولیکی یا هیدروفرمینگ ( به انگلیسی: Hydroforming ) یک راه مقرون به صرفه برای شکل دهی فلزات انعطاف پذیر مانند آلومینیوم، برنج، فولاد کم آلیاژ و فولاد ضدزنگ به قطعات سبک وزن، سفت و قوی ازلحاظ ساختاری است. یکی از بزرگ ترین کاربردهای هیدروفرمینگ در صنعت خودرو است که استفاده از شکل های پیچیده در تولید سازه های قوی، سبک، سفت وسخت را برای بدنه وسایل نقلیه ممکن می سازد. این فن به خصوص در صنعت ماشین مسابقه ای محبوبیت دارد و همچنین غالباً در شکل دهی لوله های آلومینیومی برای ساخت قاب های دوچرخه به کار می رود.

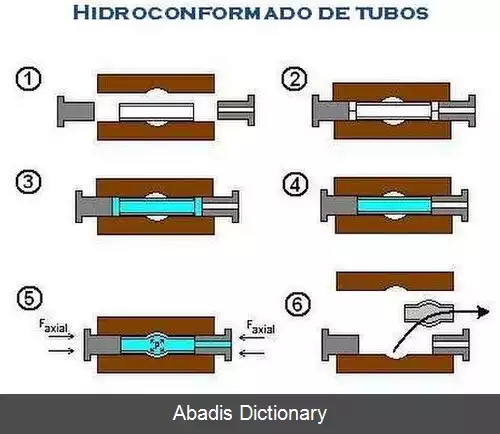

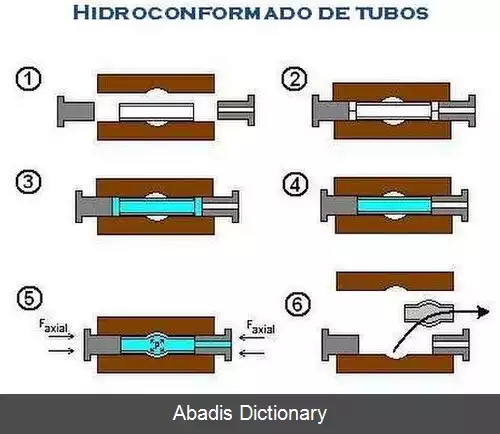

هیدروفرمیگ یک نوع خاص از شکل دهی با استفاده از قالب است که از یک سیال هیدرولیکی پرفشار برای فشرده کردن ماده کاری در دمای اتاق در یک قالب، استفاده می شود. برای تبدیل آلومینیوم به یک اسکلت وسیله نقلیه، یک لوله توخالی آلومینیوم درون یک قالب تورفته که باعث شکل گیری قطعه مطلوب می شود، قرار داده می شود؛ سپس پمپ هیدرولیک پرفشار، سیال را با فشار خیلی زیاد درون لوله آلومینیوم تزریق می کند در نتیجه لوله آلومینیومی تا جایی که بر قالب منطبق شود منبسط می شود. آلومینیوم حاصل سپس از قالب جدا می شود. هیدروفرمینگ امکان ساختن شکل های پیچیده فرورفته را فراهم می سازد که انجام چنین کاری به روش پرس استاندارد سخت یا غیرممکن است. قطعاتی که از روش هیدروفرمینگ ساخته می شوند، غالباً نسبت سفتی به وزن بیشتر و هزینه واحد کمتری نسبت به روش پرس سنتی یا پرس و جوش کاری قطعات جدا از هم دارند. تقریباً تمام فلزاتی که توانایی شکل دهی سرد دارند، می توان هیدروفرمینگ را روی آن ها انجام داد، مانند آلومینیوم، برنج، فولاد کربن و ضدزنگ، مس و آلیاژهای استحکام بالا. [ ۱]

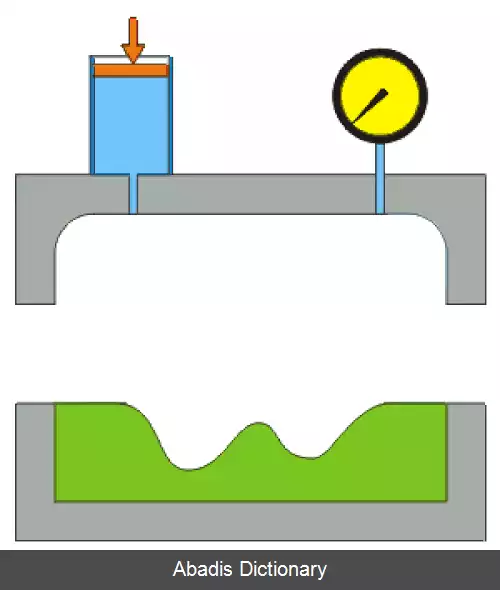

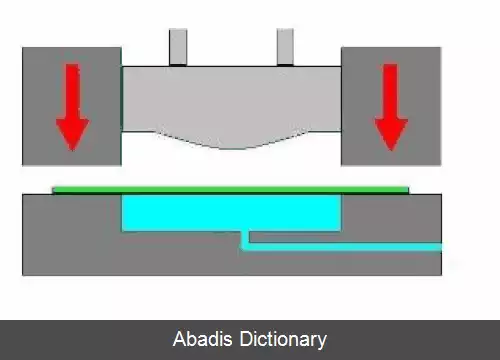

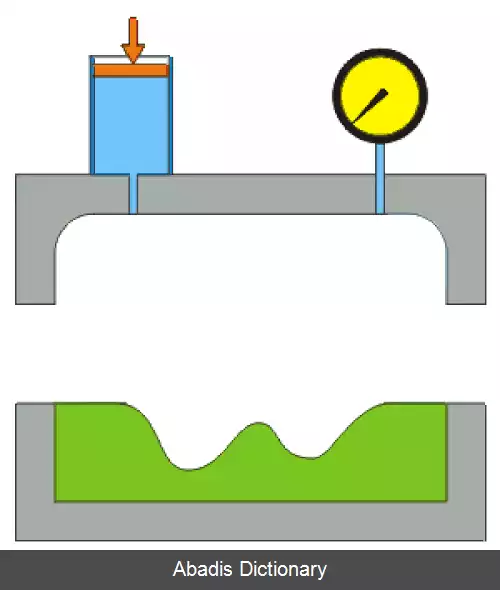

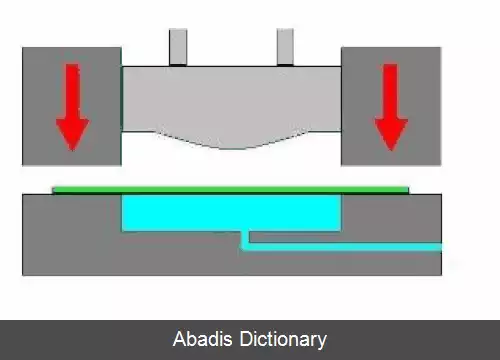

در طریقه سنتی برای شکل دهی ورقهای فلزی ورق را درون قالب مربوطه قرار داده و به کمک فشار دستگاه های پرس سنگین ورق شکل قالب را به خود می گرفت. هیدروفرمینگ یا شکل دهی به کمک فشار آب تکنیکی جدید در ساخت و شکل دهی قطعاتی است که قبلاً به صورت پرسی ساخته می شدند. در زمینه هیدروفرمینگ ورق تحقیقات بسیاری در طی سال های اخیر انجام شده و روش های مختلفی از سوی محققان ارائه شده است. معمولاً از این روش برای ساخت قطعات پیچیده با سطح مقطع های مختلف در یک قطعه استفاده می شود. در حال حاضر با توجه به فضای رقابتی، منابع محدود مواد اولیه و مالی، سوخت مصرفی و همچنین مشکلات زیست محیطی، ضرورت استفاده از فناوری های جدید روز به روز بیشتر احساس می شود. استفاده از روش هیدروفرمینگ، نقش مهمی در کاهش وزن قطعه، هزینه ابزار و هزینه تولید دارد. برای اولین بار این روش در تولید قطعات خودرو و بدنه هواپیما در سال ۱۹۸۰ مورد استفاده قرار گرفت و در سال های ۱۹۸۰ تا ۱۹۹۰ این روش پیشرفت های زیادی داشت. در این روش به سبب اعمال فشار مکانیکی و در اثر کشش ورق گوشه های ورق هنگام شکل دهی ضخامتی کمتر از قسمت مرکزی آن پیدا می کند. به همین دلیل طراحان ورق را با ضخامتی بیشتر از ضخامت اصلی مورد نیاز در نظر می گیرند که جبران کاهش ضخامت در موقع کشش به وسیلهٔ پرس را در نظر گرفته باشند. همچنین در این روش شکل دهی ورق ها به سبب خاصیت ارتجاعی فولاد باید با زوایایی تیزتر از زاویه مورد نیاز پرس شوند تا خاصیت ارتجاعی ورق هم لحاظ شده باشد. این فرایند شبیه فرایند متداول کشش ورق بوده که در آن ابتدا یک طرف قالب که بر اساس نوع قطعه و هزینه های ساخت تعیین می شود، ساخته شده و سپس در دستگاه هیدروفرمینگ، نصب می شود. قطعه اولیه توسط ورق گیر بر روی قالب گرفته شده و پانچ ( Punch ) قطعه مورد نظر را به درون قالب می کشاند. طوری که در پشت دیافراگم لاستیکی فشاری از روغن وجود دارد که در واقع کار حفره را انجام می دهد و شکل قالب را به آن می دهد. اختلاف عمده روش هیدروفرمینگ ورق نسبت به فرایند موسوم کشش ورق در نوع سنبه آن بوده و در این روش از یک سیال ( معمولاً امولسیون آب و روغن ) یا یک ماده انعطاف پذیر به جای سنبه استفاده می شود. روغن تأمین کننده نیروی کاری و آب مایع عمل کننده فرایند ( به علت فراوانی و ارزان بودن آن ) و سیستم عملکرد آن ها نیز مشابه سرنگ است. مطابق شکل ۱ قالب به یک محفظه فشار تبدیل گردیده و فشار سیال از طریق یک دیافراگم لاستیکی واقع در بین ورق و سیال به ورق منتقل می شود و ورق خام شکل موردنظر را پیدا می کند.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفهیدروفرمیگ یک نوع خاص از شکل دهی با استفاده از قالب است که از یک سیال هیدرولیکی پرفشار برای فشرده کردن ماده کاری در دمای اتاق در یک قالب، استفاده می شود. برای تبدیل آلومینیوم به یک اسکلت وسیله نقلیه، یک لوله توخالی آلومینیوم درون یک قالب تورفته که باعث شکل گیری قطعه مطلوب می شود، قرار داده می شود؛ سپس پمپ هیدرولیک پرفشار، سیال را با فشار خیلی زیاد درون لوله آلومینیوم تزریق می کند در نتیجه لوله آلومینیومی تا جایی که بر قالب منطبق شود منبسط می شود. آلومینیوم حاصل سپس از قالب جدا می شود. هیدروفرمینگ امکان ساختن شکل های پیچیده فرورفته را فراهم می سازد که انجام چنین کاری به روش پرس استاندارد سخت یا غیرممکن است. قطعاتی که از روش هیدروفرمینگ ساخته می شوند، غالباً نسبت سفتی به وزن بیشتر و هزینه واحد کمتری نسبت به روش پرس سنتی یا پرس و جوش کاری قطعات جدا از هم دارند. تقریباً تمام فلزاتی که توانایی شکل دهی سرد دارند، می توان هیدروفرمینگ را روی آن ها انجام داد، مانند آلومینیوم، برنج، فولاد کربن و ضدزنگ، مس و آلیاژهای استحکام بالا. [ ۱]

در طریقه سنتی برای شکل دهی ورقهای فلزی ورق را درون قالب مربوطه قرار داده و به کمک فشار دستگاه های پرس سنگین ورق شکل قالب را به خود می گرفت. هیدروفرمینگ یا شکل دهی به کمک فشار آب تکنیکی جدید در ساخت و شکل دهی قطعاتی است که قبلاً به صورت پرسی ساخته می شدند. در زمینه هیدروفرمینگ ورق تحقیقات بسیاری در طی سال های اخیر انجام شده و روش های مختلفی از سوی محققان ارائه شده است. معمولاً از این روش برای ساخت قطعات پیچیده با سطح مقطع های مختلف در یک قطعه استفاده می شود. در حال حاضر با توجه به فضای رقابتی، منابع محدود مواد اولیه و مالی، سوخت مصرفی و همچنین مشکلات زیست محیطی، ضرورت استفاده از فناوری های جدید روز به روز بیشتر احساس می شود. استفاده از روش هیدروفرمینگ، نقش مهمی در کاهش وزن قطعه، هزینه ابزار و هزینه تولید دارد. برای اولین بار این روش در تولید قطعات خودرو و بدنه هواپیما در سال ۱۹۸۰ مورد استفاده قرار گرفت و در سال های ۱۹۸۰ تا ۱۹۹۰ این روش پیشرفت های زیادی داشت. در این روش به سبب اعمال فشار مکانیکی و در اثر کشش ورق گوشه های ورق هنگام شکل دهی ضخامتی کمتر از قسمت مرکزی آن پیدا می کند. به همین دلیل طراحان ورق را با ضخامتی بیشتر از ضخامت اصلی مورد نیاز در نظر می گیرند که جبران کاهش ضخامت در موقع کشش به وسیلهٔ پرس را در نظر گرفته باشند. همچنین در این روش شکل دهی ورق ها به سبب خاصیت ارتجاعی فولاد باید با زوایایی تیزتر از زاویه مورد نیاز پرس شوند تا خاصیت ارتجاعی ورق هم لحاظ شده باشد. این فرایند شبیه فرایند متداول کشش ورق بوده که در آن ابتدا یک طرف قالب که بر اساس نوع قطعه و هزینه های ساخت تعیین می شود، ساخته شده و سپس در دستگاه هیدروفرمینگ، نصب می شود. قطعه اولیه توسط ورق گیر بر روی قالب گرفته شده و پانچ ( Punch ) قطعه مورد نظر را به درون قالب می کشاند. طوری که در پشت دیافراگم لاستیکی فشاری از روغن وجود دارد که در واقع کار حفره را انجام می دهد و شکل قالب را به آن می دهد. اختلاف عمده روش هیدروفرمینگ ورق نسبت به فرایند موسوم کشش ورق در نوع سنبه آن بوده و در این روش از یک سیال ( معمولاً امولسیون آب و روغن ) یا یک ماده انعطاف پذیر به جای سنبه استفاده می شود. روغن تأمین کننده نیروی کاری و آب مایع عمل کننده فرایند ( به علت فراوانی و ارزان بودن آن ) و سیستم عملکرد آن ها نیز مشابه سرنگ است. مطابق شکل ۱ قالب به یک محفظه فشار تبدیل گردیده و فشار سیال از طریق یک دیافراگم لاستیکی واقع در بین ورق و سیال به ورق منتقل می شود و ورق خام شکل موردنظر را پیدا می کند.

wiki: شکل دهی هیدرولیکی