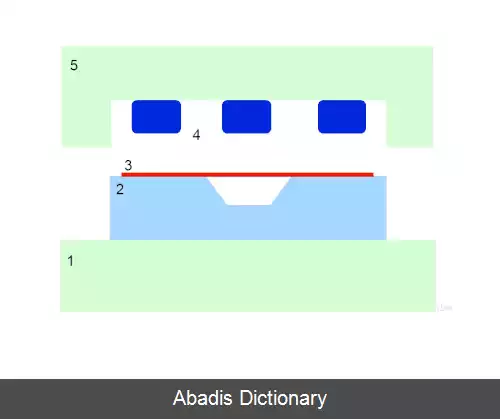

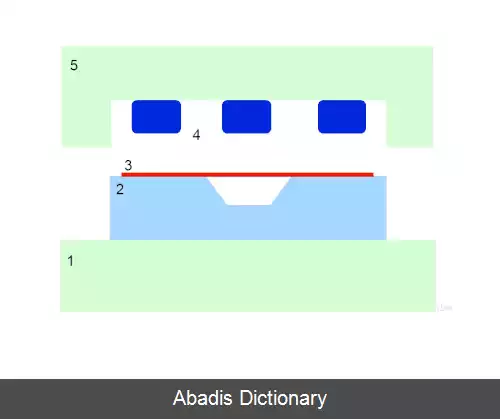

شکل دهی با بالشتک لاستیکی ( به انگلیسی: Rubber Pad forming ) از فرایندهای شکل دهی است که در آن صفحه فلز در بین ماتریس و بلوکی از لاستیک ( از جنس پلی اورتان ) پرس می شود. لاستیک و صفحه فلزی تحت فشار به سمت ماتریس حرکت می کنند و شکل آن را به خود می گیرند. بالشتک لاستیکی می تواند یک حالت عمومی داشته باشد و یا به عنوان مثال به شکل مکمل ماتریس ماشینکاری یا سنبه شود . شکل دهی بر اساس بالشتک لاستیکی یکی از روش های کشش عمیق است که به طور ایده آل برای تولید در تعداد کوچک مناسب است و همچنین در تیراژ متوسط این امکان را می دهد تا صفحه فلز را در هر دو جهت تغییر داده و شکل دهیم که این عملکرد ویژگی بسیار مهمی است که باعث کاهش وزن، تمیزی و موارد دیگر می شود. یکی از معایب روش کشش عمیق عادی گران بودن ابزار های آن است. به عنوان مثال ابزارها به ساخت سنبه بالایی نیاز دارند. ابزارهای شکل دهی به روش بالشتک لاستیکی در قیمت های متعدد تولید شدند که قیمت آنها پایین است و حالت متداول کشش عمیق را برای تولید در مقیاس انبوه مناسب کرده است.

در شکل دهی بر اساس بالشتک لاستیکی تنها به ماتریس پایینی نیاز است که دو صفحه فلز روی آن قرار بگیرد بعد از آن شکل ماتریس کفی پایینی روی صفحه پرس می شود که با بالشتک تحت فشار قرار گرفته است. این روش هزینه ها به میزان ۸۵ تا 90 درصد نسبت به روش متداول کشش عمیق کاهش می دهد. این در حالیست که در حالیکه هزینه های جانبی و متفرقه ی آن بیشتر است. این ترکیب پرس بر اساس بالشتک لاستیکی را برای تولید در حجم کم و متوسط مناسب کرده است که این تعداد عددی بین ۵۰۰۰ تا ۱۰۰۰۰ قطعه در سال است وعلاوه بر آن حتی در روش های سنتی برش، جوشکاری، پرداخت و . . . استفاده می شود. در بعضی موارد بسته به کاربرد به جای ماتریس از بالشتک لاستیکی استفاده شده و به ورق شکل سنبه را به خود می گیرد.

شکل دهی به این روش به طرق مختلف قابل انجام است و این روش به طور گسترده ای توسعه یافته به طوریکه می توان آن را به راحتی و با صرف هزینه نسبتاً کم انجام داد. به طور کلی در روش های مختلف شکل دهی پرسی ، ورق با تحت فشار قرار گرفتن از بالا به وسیله سنبه و از پایین توسط ماتریس ، شکل قالب را به خود می گیرد. در این روش عملاً با جایگزین کردن سنبه بالاییی با لاستیک انعطاف پذیر بخش مهمی از هزینه ها شامل ماده اولیه و تراشکاری سنبه کاهش یافته و موجب اقتصادی تر شدن این روش در مقایسه با روش های مشابه از جمله کشش عمیق می گردد. البته بالشتک لاستیکی در مقایسه با سنبه های صلب که معمولاً از جنس فولاد ساخته می شوند توانایی اعمال نیروهایی کمتری دارد. شکل دهی بر اساس بالشتک برای تولید لوله ها در سالهای متمادی از قبل استفاده می شده است. در صنعت هوافضا بیش از ۶۰ درصد از همه ی قطعاتی که از ورق های فلزی تشکیل شده اند توسط این روش تولید شده اند بیشتر کاربرد های این روش مربوط به صنعت هوافضاست و به طور مکرر برای نمونه سازی وسایل آشپزخانه نیز استفاده شده است. برای یک دهه پرس به وسیله بالشتک لاستیکی به طور وسیعی توسعه پیدا کرد که آنرا برای استفاده در صنایع مختلف توسعه داد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفدر شکل دهی بر اساس بالشتک لاستیکی تنها به ماتریس پایینی نیاز است که دو صفحه فلز روی آن قرار بگیرد بعد از آن شکل ماتریس کفی پایینی روی صفحه پرس می شود که با بالشتک تحت فشار قرار گرفته است. این روش هزینه ها به میزان ۸۵ تا 90 درصد نسبت به روش متداول کشش عمیق کاهش می دهد. این در حالیست که در حالیکه هزینه های جانبی و متفرقه ی آن بیشتر است. این ترکیب پرس بر اساس بالشتک لاستیکی را برای تولید در حجم کم و متوسط مناسب کرده است که این تعداد عددی بین ۵۰۰۰ تا ۱۰۰۰۰ قطعه در سال است وعلاوه بر آن حتی در روش های سنتی برش، جوشکاری، پرداخت و . . . استفاده می شود. در بعضی موارد بسته به کاربرد به جای ماتریس از بالشتک لاستیکی استفاده شده و به ورق شکل سنبه را به خود می گیرد.

شکل دهی به این روش به طرق مختلف قابل انجام است و این روش به طور گسترده ای توسعه یافته به طوریکه می توان آن را به راحتی و با صرف هزینه نسبتاً کم انجام داد. به طور کلی در روش های مختلف شکل دهی پرسی ، ورق با تحت فشار قرار گرفتن از بالا به وسیله سنبه و از پایین توسط ماتریس ، شکل قالب را به خود می گیرد. در این روش عملاً با جایگزین کردن سنبه بالاییی با لاستیک انعطاف پذیر بخش مهمی از هزینه ها شامل ماده اولیه و تراشکاری سنبه کاهش یافته و موجب اقتصادی تر شدن این روش در مقایسه با روش های مشابه از جمله کشش عمیق می گردد. البته بالشتک لاستیکی در مقایسه با سنبه های صلب که معمولاً از جنس فولاد ساخته می شوند توانایی اعمال نیروهایی کمتری دارد. شکل دهی بر اساس بالشتک برای تولید لوله ها در سالهای متمادی از قبل استفاده می شده است. در صنعت هوافضا بیش از ۶۰ درصد از همه ی قطعاتی که از ورق های فلزی تشکیل شده اند توسط این روش تولید شده اند بیشتر کاربرد های این روش مربوط به صنعت هوافضاست و به طور مکرر برای نمونه سازی وسایل آشپزخانه نیز استفاده شده است. برای یک دهه پرس به وسیله بالشتک لاستیکی به طور وسیعی توسعه پیدا کرد که آنرا برای استفاده در صنایع مختلف توسعه داد.