شکل دهی آلیاژهای آلومینیوم. شکل دهی آلیاژهای آلومینیوم ( Forming of aluminum alloys ) به دو دستهٔ اصلی شکل دهی حجمی ( Bulk forming ) و شکل دهی ورق ( Sheet metal forming ) تقسیم می شود. مثال های از شکل دهی حجمی می توان به اکستروژن، نورد و فورج اشاره کرد در شکل دهی حجمی ماهیت تنش ها از جنس فشاری است. در حالی که ماهیت تنش ها در شکل دهی ورق هم فشاری و هم کششی است.

نورد آلومینیوم در دو مرحله اتفاق می افتد، مرحلهٔ اول نورد گرم است که برای ورق های ضخیم تولید شده ( Slab ) به وسیله ریخته گری از بین دو غلتک به صورت رفت و برگشت عبور داده می شود تا ضخامت آن کاهش پیدا کند سپس در مرحلهٔ بعد وارد نورد سرد می شود و ضخامت به اندازهٔ مورد نیاز می رسد. در نورد آلومینیوم به دلیل دیفلکشن متأثر از نیروهای شکل دهی تنها از یک جفت غلتک استفاده نمی کنند و از غلتک های پشت بند نیز کمک می گیرند.

اثر نامطلوب صافی سطح آلومینیوم در فرایندهای شکل دهی به دلیل اینکه آلومینیوم دارای یک سطح صاف و صیقلی می باشد هنگام انجام فرایندهای شکل دهی مثل کشش عمیق سطح آلومینوم به قالب می چسبد و در نتیجه باعث کنده شده سطح آلومینیوم می گرد برای جلوگیری از اینکار از روغن استفاده می کنند تا تماس قالب با آلومینیوم به حداقل برسد ولی مشکلی که پیش می آید این است که به دلیل صافی سطح بالای آلومنیوم روغن فرار می کند در نتیجه صافی سطح آلومنیوم را به نحوی درست می کنند تا روغن از این منطقه فرار نکند. سه روش که با صافی سطح آلومنیوم کنترل می شود[ ۱] :

• Mill finish ( MF )

• ( EDT ) Electric Discharge Textuer

• ( Dull finish ( DF

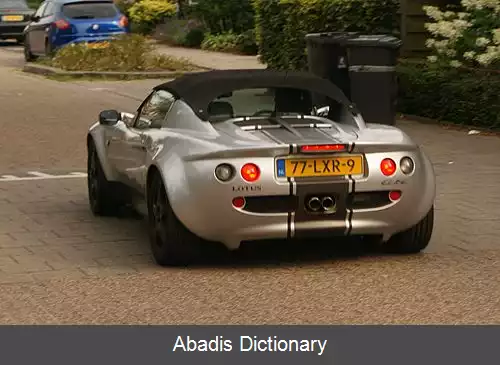

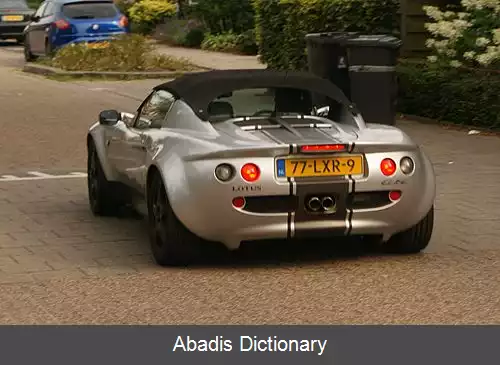

مصرف عمدهٔ قوطی های آلومینیومی در خودروهاست. اکستروژن به دو دستهٔ اصلی اکستروژن مستقیم و معکوس تقسیم بندی می شود. قطعات اکسترود شدهٔ آلومینیوم معمولاً تاب برمی دارند که با وارد شدن به مرحلهٔ کشش ( Stretching ) این مشکل برطرف می گردد. شاسی خوردو لوتوس الیس ( Lotus Elise ) از قوطی های اکسترود شده ساخته شده است[ ۲] .

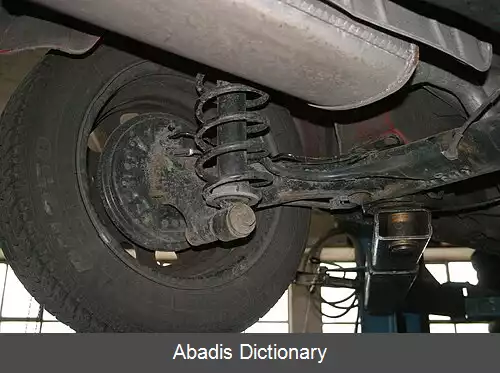

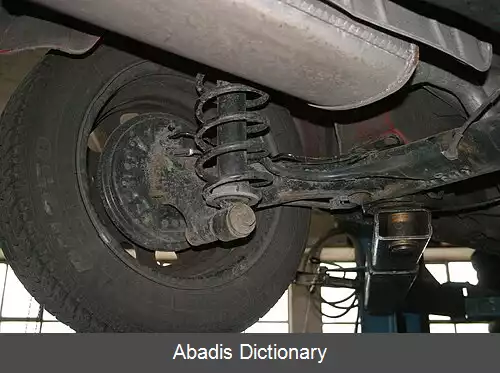

فورج قطعات آلومینیومی خواص مکانیکی قابل قبول تری نسیت به سایر روش ها به ما می دهد ولی در مقابل پیچیدگی های خاص خود را دارد به عنوان مثال در صورتی که صد کارخانهٔ فورج فولاد در ایران باشد تنها یک یا دو کارخانه فورج آلومینیوم وجود دارد. از از مزیت های فورج آلومینیوم می توان به افزایش خواص مکانیکی، کاهش تخلل های به وجود آمده در مرحلهٔ ریخته گری و اتلاف مواد اولیهٔ کمتر اشاره کرد و از معایب آن می توان به از بین رفتن لایهٔ اکسیدی در دمای بالا اشاره کرد که در نتیجهٔ آن آلومینیوم شروع به سوختن می کند ( دیگر لایهٔ اکسیدی وجود ندارد تا از سطح آلومینیوم حفاظت کند ) همچنین به دلیل بالا بودن ضریب انیساط حرارتی، قطعه دچار اعوجاج می شود. بازوی تعلیق ( Suspension arm ) در خودروهای گران قیمت از فورج قطعات آلومینیومی ساخته می شود و در خودروهای ارزان قیمت از ریخته گری قطعات آلومینیومی ساخته می شود. در فرایند فورج آلیاژهای آلومینیوم به دلیل اینکه سطح آلومینیوم کنده نشود از روغن های ( Lubricant ) با سیالیت متوسط استفاده می گردد. [ ۳]

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفنورد آلومینیوم در دو مرحله اتفاق می افتد، مرحلهٔ اول نورد گرم است که برای ورق های ضخیم تولید شده ( Slab ) به وسیله ریخته گری از بین دو غلتک به صورت رفت و برگشت عبور داده می شود تا ضخامت آن کاهش پیدا کند سپس در مرحلهٔ بعد وارد نورد سرد می شود و ضخامت به اندازهٔ مورد نیاز می رسد. در نورد آلومینیوم به دلیل دیفلکشن متأثر از نیروهای شکل دهی تنها از یک جفت غلتک استفاده نمی کنند و از غلتک های پشت بند نیز کمک می گیرند.

اثر نامطلوب صافی سطح آلومینیوم در فرایندهای شکل دهی به دلیل اینکه آلومینیوم دارای یک سطح صاف و صیقلی می باشد هنگام انجام فرایندهای شکل دهی مثل کشش عمیق سطح آلومینوم به قالب می چسبد و در نتیجه باعث کنده شده سطح آلومینیوم می گرد برای جلوگیری از اینکار از روغن استفاده می کنند تا تماس قالب با آلومینیوم به حداقل برسد ولی مشکلی که پیش می آید این است که به دلیل صافی سطح بالای آلومنیوم روغن فرار می کند در نتیجه صافی سطح آلومنیوم را به نحوی درست می کنند تا روغن از این منطقه فرار نکند. سه روش که با صافی سطح آلومنیوم کنترل می شود[ ۱] :

• Mill finish ( MF )

• ( EDT ) Electric Discharge Textuer

• ( Dull finish ( DF

مصرف عمدهٔ قوطی های آلومینیومی در خودروهاست. اکستروژن به دو دستهٔ اصلی اکستروژن مستقیم و معکوس تقسیم بندی می شود. قطعات اکسترود شدهٔ آلومینیوم معمولاً تاب برمی دارند که با وارد شدن به مرحلهٔ کشش ( Stretching ) این مشکل برطرف می گردد. شاسی خوردو لوتوس الیس ( Lotus Elise ) از قوطی های اکسترود شده ساخته شده است[ ۲] .

فورج قطعات آلومینیومی خواص مکانیکی قابل قبول تری نسیت به سایر روش ها به ما می دهد ولی در مقابل پیچیدگی های خاص خود را دارد به عنوان مثال در صورتی که صد کارخانهٔ فورج فولاد در ایران باشد تنها یک یا دو کارخانه فورج آلومینیوم وجود دارد. از از مزیت های فورج آلومینیوم می توان به افزایش خواص مکانیکی، کاهش تخلل های به وجود آمده در مرحلهٔ ریخته گری و اتلاف مواد اولیهٔ کمتر اشاره کرد و از معایب آن می توان به از بین رفتن لایهٔ اکسیدی در دمای بالا اشاره کرد که در نتیجهٔ آن آلومینیوم شروع به سوختن می کند ( دیگر لایهٔ اکسیدی وجود ندارد تا از سطح آلومینیوم حفاظت کند ) همچنین به دلیل بالا بودن ضریب انیساط حرارتی، قطعه دچار اعوجاج می شود. بازوی تعلیق ( Suspension arm ) در خودروهای گران قیمت از فورج قطعات آلومینیومی ساخته می شود و در خودروهای ارزان قیمت از ریخته گری قطعات آلومینیومی ساخته می شود. در فرایند فورج آلیاژهای آلومینیوم به دلیل اینکه سطح آلومینیوم کنده نشود از روغن های ( Lubricant ) با سیالیت متوسط استفاده می گردد. [ ۳]