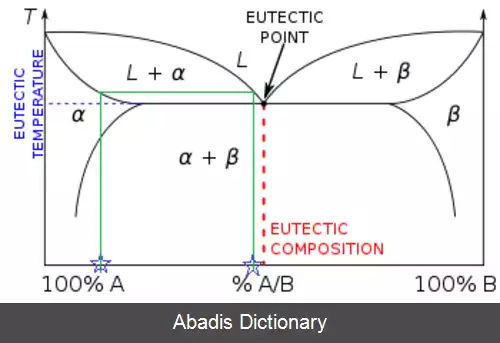

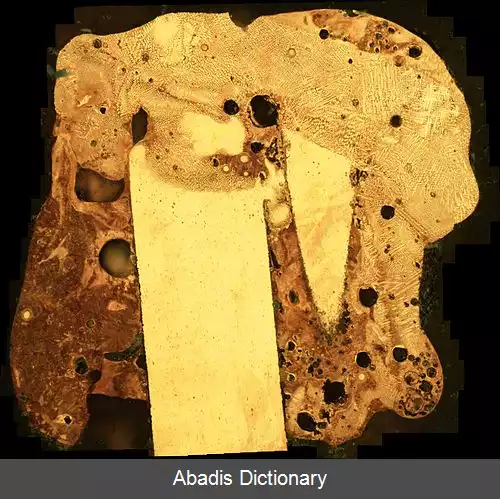

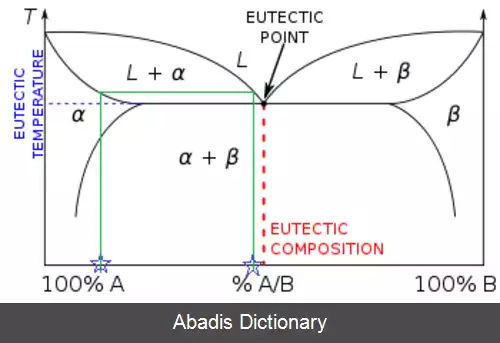

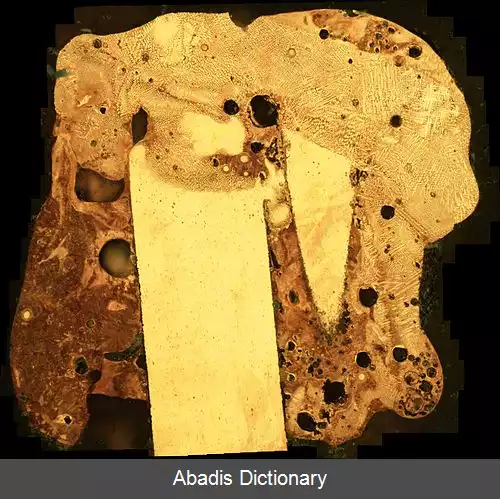

ریخته گری ترکیبی یا کامپوکستینگ ( به انگلیسی: compo - casting ) روشی برای تولید کامپوزیت های زمینه فلزی است به صورتی که ذرات تقویت کننده و مذاب یا ریخته گری آنها در حالی صورت گیرد که آلیاژ در منطقه دمایی بین مذاب و جامد نگه داشته شده است. فرآوری نیمه جامد یک فرایند تهیه فلزات و آلیاژها است که در چند سال اخیر توسعه فراوانی داشته است. در این فرایند آلیاژ ابتدا تحت شرایط کنترل شده ذوب می شود و سپس در دامنه انجماد آلیاژ، به دوغاب حاصل تنش برشی اعمال می گردد. نتیجه این تنش برشی در ناحیه دوفازی تبدیل ساختار دندریتی به ساختار غیر دندریتی است. [ ۱] این فرایند در ادامهٔ گسترش فرایند رئوکستینگ که برای تهیه دوغاب های نیمه جامد تقویت نشده مورد استفاده قرار می گرفت، در سال ۱۹۷۵ ابداع گردید. ویسکوزیته پایین و قابل کنترل دوغاب های نیمه جامد خاصیتی منحصر به فرد بوده که آن را برای ساخت کامپوزیت های زمینه فلزی ذره ای مناسب می سازد. تولید کامپوزیت های زمینه فلزی با افزودن ذرات سرامیکی به دوغاب های نیمه جامد و ریخته گری دوغاب حاصله امکان پذیر بوده و مزایای قابل توجهی دربردارد. ذرات جامد تقویت کننده می توانند در حین کاهش دما یا پس از رسیدن به دمای نهایی در حال هم زدن اضافه شوند. مخلوط کامپوزیتی به دست آمده می تواند مستقیماً به شکل نهایی ریخته گری شود یا با عملیات کار گرم به شکل نهایی درآید. برای اولین بار محرابیان این روش ساخت کامپوزیت را پیشنهاد و عنوان کامپوکست را برای آن برگزید. این روش می تواند شامل محدوده وسیعی از آلیاژها باشد مشروط برآن که آلیاژ زمینه دارای دامنه انجماد نسبتاً وسیعی باشد. [ ۲]

با استفاده از روش کامپوکست می توان درصدهای وزنی بالاتری از ذرات را نسبت به روش گردابی برای ساخت کامپوزیت های زمینه فلزی در زمینه های فلزی مخلوط کرده و توزیع همگن تری از ذرات در زمینه ایجاد نمود. دلیل این امر آن است که جامد اولیهٔ موجود در دوغاب با ذرات فاز دوم که به دوغاب اضافه می شوند، اندرکنش مکانیکی داشته و از ته نشین شدن یا شناورشدن ذرات در سطح دوغاب جلوگیری به عمل می آورد. علاوه بر این فصل مشترک بین ذرات جامد اولیه و مذاب مکانی مناسب برای اتصال ذرات فاز دوم می باشد که موجب درگیری و خردشدن آگلومره ها می شود. [ ۳]

روش های تولید کامپوزیت به شیوهٔ نیمه جامد می تواند بر حسب دمای دوغاب در حین اضافه کردن ذرات تقویت کننده و ریخته گری به روش های SS ( نیمه جامد در نیمه جامد ) ، SL ( نیمه جامد در مایع ) و LS ( مایع در نیمه جامد ) تقسیم بندی گردد. در روش SS اضافه کردن ذرات و ریخته گری هر دو در حالت نیمه جامد انجام می گیرد. در روش SL ذرات تقویت کننده در حالت نیمه جامد اضافه شده و سپس دمای دوغاب حاصله برای مدت کوتاهی تا دمای ذوب بالا برده شده و ریخته گری انجام می شود. همچنین در روش LS اضافه کردن و هم زدن ذرات تقویت کننده در حالت مایع شروع شده و تا حالت نیمه جامد جهت ریخته گری ادامه می یابد. این سه روش در مقابل روش LL یا همان روش گردابی مطرح است. در روش LL عملیات اضافه کردن و هم زدن ذرات تقویت کننده و ریخته گری در حالت مایع انجام می شود.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفبا استفاده از روش کامپوکست می توان درصدهای وزنی بالاتری از ذرات را نسبت به روش گردابی برای ساخت کامپوزیت های زمینه فلزی در زمینه های فلزی مخلوط کرده و توزیع همگن تری از ذرات در زمینه ایجاد نمود. دلیل این امر آن است که جامد اولیهٔ موجود در دوغاب با ذرات فاز دوم که به دوغاب اضافه می شوند، اندرکنش مکانیکی داشته و از ته نشین شدن یا شناورشدن ذرات در سطح دوغاب جلوگیری به عمل می آورد. علاوه بر این فصل مشترک بین ذرات جامد اولیه و مذاب مکانی مناسب برای اتصال ذرات فاز دوم می باشد که موجب درگیری و خردشدن آگلومره ها می شود. [ ۳]

روش های تولید کامپوزیت به شیوهٔ نیمه جامد می تواند بر حسب دمای دوغاب در حین اضافه کردن ذرات تقویت کننده و ریخته گری به روش های SS ( نیمه جامد در نیمه جامد ) ، SL ( نیمه جامد در مایع ) و LS ( مایع در نیمه جامد ) تقسیم بندی گردد. در روش SS اضافه کردن ذرات و ریخته گری هر دو در حالت نیمه جامد انجام می گیرد. در روش SL ذرات تقویت کننده در حالت نیمه جامد اضافه شده و سپس دمای دوغاب حاصله برای مدت کوتاهی تا دمای ذوب بالا برده شده و ریخته گری انجام می شود. همچنین در روش LS اضافه کردن و هم زدن ذرات تقویت کننده در حالت مایع شروع شده و تا حالت نیمه جامد جهت ریخته گری ادامه می یابد. این سه روش در مقابل روش LL یا همان روش گردابی مطرح است. در روش LL عملیات اضافه کردن و هم زدن ذرات تقویت کننده و ریخته گری در حالت مایع انجام می شود.

wiki: ریخته گری ترکیبی