بسیاری از دوچرخه ها هنوز هم به طور دستی ساخته می شوند، که این امر امکان آزمایش مواد نوین و روش های ساخت جدید در مقیاس کوچک را مقدور می سازد. آزمایش این مواد بر روی هواپیماها و اتومبیل ها هزینهٔ بسیار بالایی خواهد داشت. پس می توان آن ها را بر روی دوچرخه ها آزمود. از طرفی باتوجه به سرعت نسبتاً پایین ترِ دوچرخه ها نسبت به اتومبیل و هواپیماها، در صورت شکست و از کار افتادن مواد، خسارات به مراتب سبک تر خواهند بود.

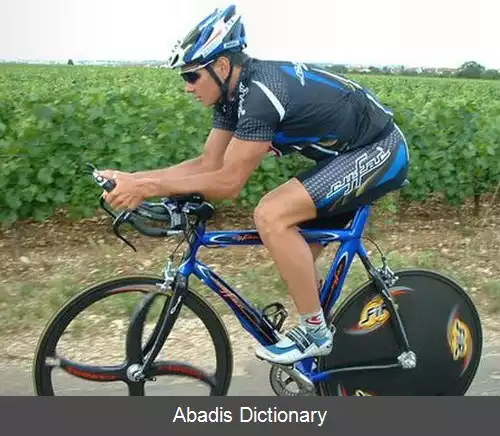

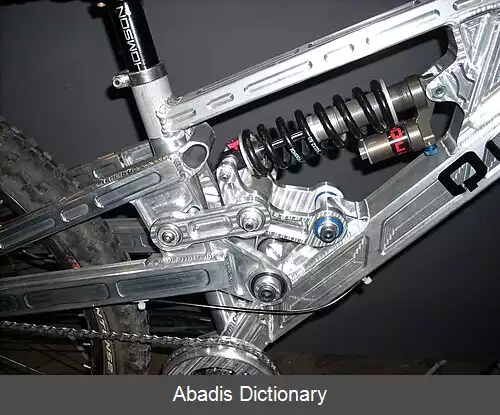

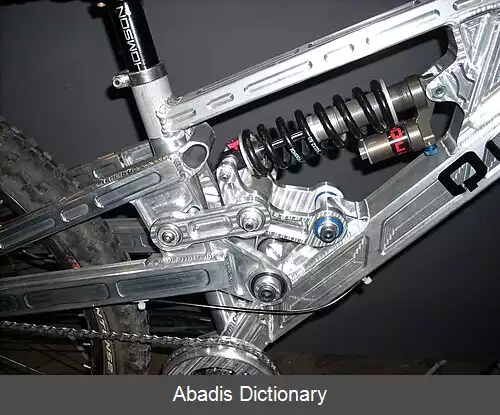

فریم ( قاب ) دوچرخه ها، از لوله ساخته می شوند و نحوهٔ اتصال لوله ها به یکدیگر از فاکتورهای اصلی مونتاژ و انتخاب مواد محسوب می شود.

در قرن بیستم میلادی قاب دوچرخه ها از لوله های فولادی ساخته می شدند و توسط فرایند لحیم کاری سخت ( Brazing ) به یکدیگر متصل می شدند.

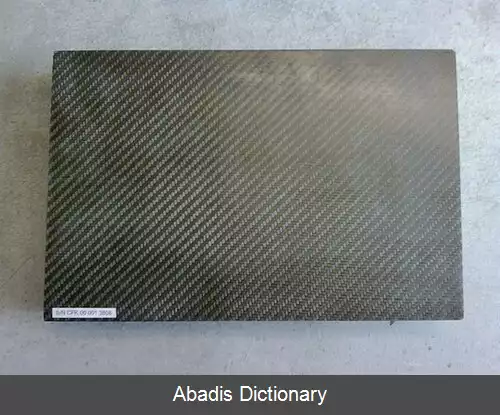

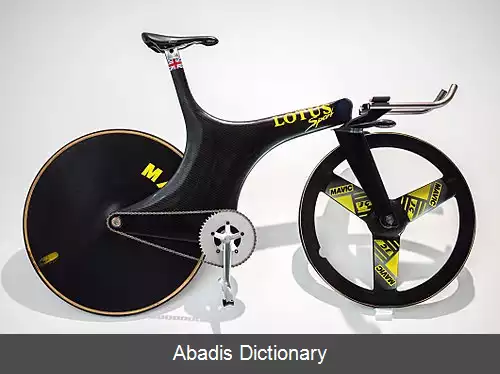

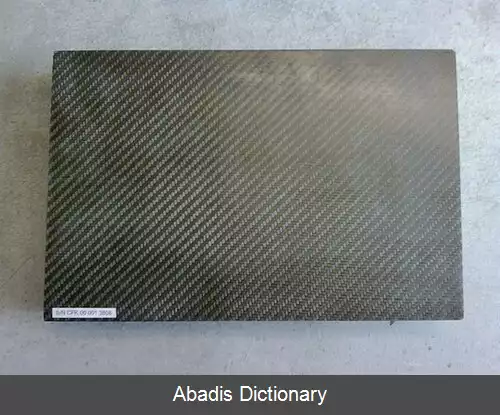

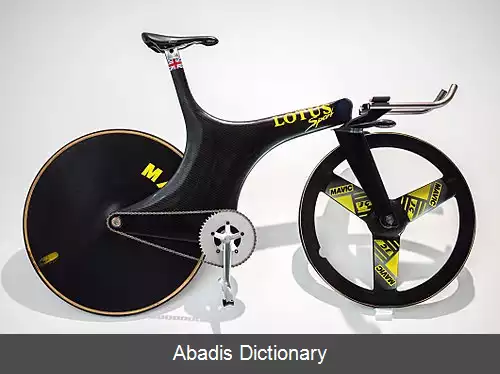

هدف اصلی از تولید دوچرخه فیبر کربن نمایش قابلیت های فناوری چاپ سه بعدی و نرم افزار این استارتاپ است که امکان تولید قطعات سبک و مقاوم کامپوزیت فیبر کربن را برای صنایعی نظیر فضانوردی، حمل و نقل هوایی و خودروها با قیمت به مراتب کمتر فراهم می کند.

فریم های ارزان قیمت از لوله هایی از جنس فولاد کم کربن ساخته می شوند. این فولاد استحکام تسلیم پایینی دارد.

دلیل گران بودن فیبر کربن معمولی این است که کارگران الیاف را حول یک محور چرخانده و آن ها را به صورت دستی به مواد چسبناک یا رزین آغشته می کنند. در مرحله بعد برای نفوذ این مواد به الیاف و افزایش هرچه بیشتر استحکام، مواد درون کوره قرار داده می شوند.

Arevo برای غلبه بر این مشکل از بازویی رباتیک برای چاپ شکل سه بعدی قالب دوچرخه بهره می برد. این ابزار رشته های فیبر کربن را از طریق نازل خارج کرده و برای یکپارچه کردن آن ماده ای ترمو پلاستیک را ذوب می کند.

یک دوچرخهٔ معمولی که با این نوع آلیاژ ساخته شود، بگونه ایست که هرمتر لولهٔ آن حدود ۸۶۰ گرم جرم دارد.

فولادهای سبک تر که از جنس فولادها آلیاژی با عنصر آلیاژی کروم و مولیبدن هستند، به طور تقریبی استحکام تسلیمشان دو برابر فولادهای کم کربن می باشد. [ ۱]

یک دوچرخهٔ معمولی که با این نوع آلیاژ ساخته شود، بگونه ایست که هرمتر لولهٔ آن حدود ۶۰۰ گرم جرم دارد.

امروزه روند استفاده از آلیاژهای سبک به سمت استفاده از آلیاژهای آلومینیوم و تیتانیوم رفته است.

آلیاژ آلومینیوم استحکام تسلیمش مقدار بسیار کمی از فولادهای کم کربن بیشتر است اما چگالی اش حدود یک سوم آن می باشد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلففریم ( قاب ) دوچرخه ها، از لوله ساخته می شوند و نحوهٔ اتصال لوله ها به یکدیگر از فاکتورهای اصلی مونتاژ و انتخاب مواد محسوب می شود.

در قرن بیستم میلادی قاب دوچرخه ها از لوله های فولادی ساخته می شدند و توسط فرایند لحیم کاری سخت ( Brazing ) به یکدیگر متصل می شدند.

هدف اصلی از تولید دوچرخه فیبر کربن نمایش قابلیت های فناوری چاپ سه بعدی و نرم افزار این استارتاپ است که امکان تولید قطعات سبک و مقاوم کامپوزیت فیبر کربن را برای صنایعی نظیر فضانوردی، حمل و نقل هوایی و خودروها با قیمت به مراتب کمتر فراهم می کند.

فریم های ارزان قیمت از لوله هایی از جنس فولاد کم کربن ساخته می شوند. این فولاد استحکام تسلیم پایینی دارد.

دلیل گران بودن فیبر کربن معمولی این است که کارگران الیاف را حول یک محور چرخانده و آن ها را به صورت دستی به مواد چسبناک یا رزین آغشته می کنند. در مرحله بعد برای نفوذ این مواد به الیاف و افزایش هرچه بیشتر استحکام، مواد درون کوره قرار داده می شوند.

Arevo برای غلبه بر این مشکل از بازویی رباتیک برای چاپ شکل سه بعدی قالب دوچرخه بهره می برد. این ابزار رشته های فیبر کربن را از طریق نازل خارج کرده و برای یکپارچه کردن آن ماده ای ترمو پلاستیک را ذوب می کند.

یک دوچرخهٔ معمولی که با این نوع آلیاژ ساخته شود، بگونه ایست که هرمتر لولهٔ آن حدود ۸۶۰ گرم جرم دارد.

فولادهای سبک تر که از جنس فولادها آلیاژی با عنصر آلیاژی کروم و مولیبدن هستند، به طور تقریبی استحکام تسلیمشان دو برابر فولادهای کم کربن می باشد. [ ۱]

یک دوچرخهٔ معمولی که با این نوع آلیاژ ساخته شود، بگونه ایست که هرمتر لولهٔ آن حدود ۶۰۰ گرم جرم دارد.

امروزه روند استفاده از آلیاژهای سبک به سمت استفاده از آلیاژهای آلومینیوم و تیتانیوم رفته است.

آلیاژ آلومینیوم استحکام تسلیمش مقدار بسیار کمی از فولادهای کم کربن بیشتر است اما چگالی اش حدود یک سوم آن می باشد.

wiki: دوچرخه های کامپوزیتی