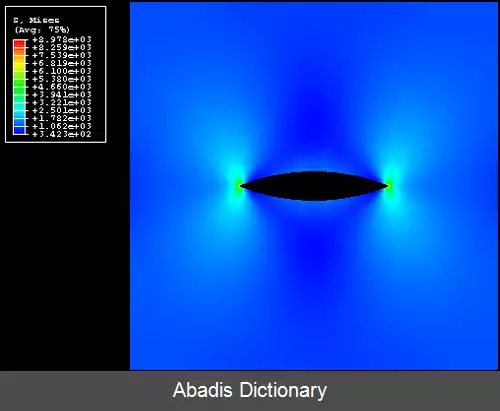

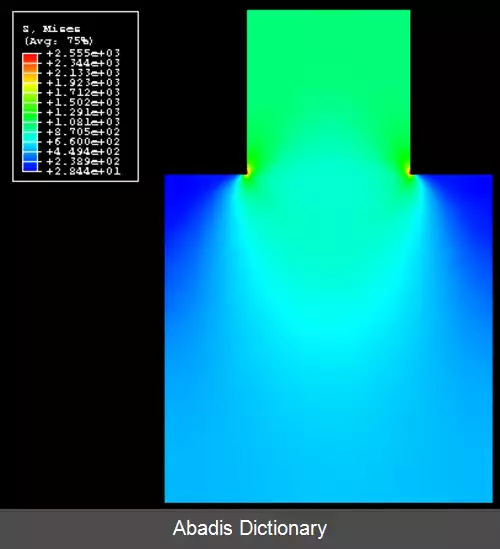

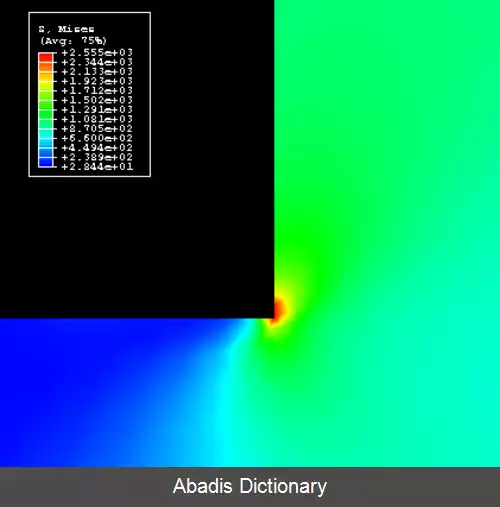

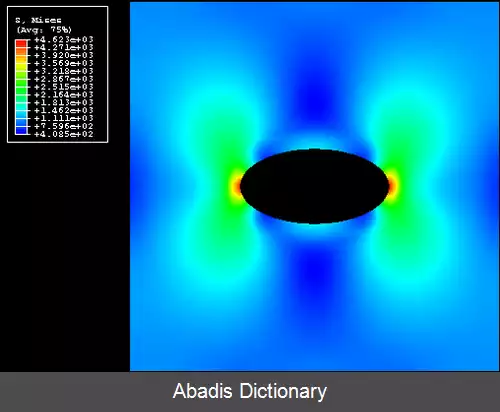

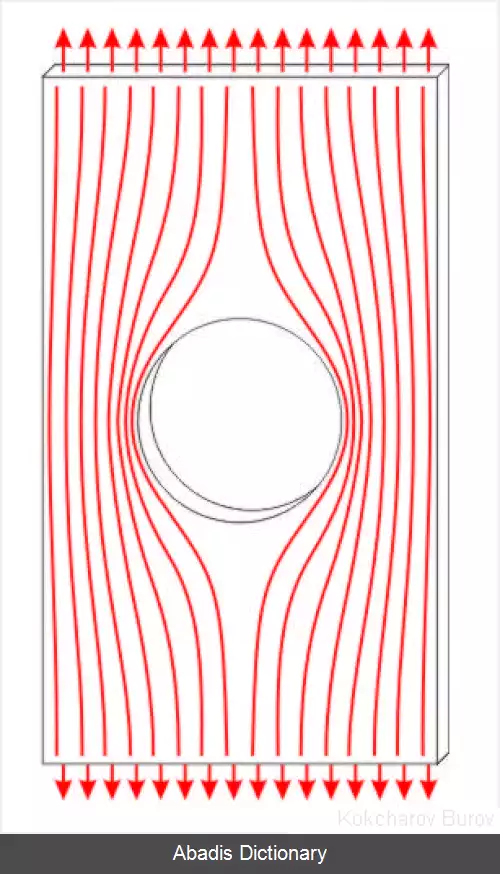

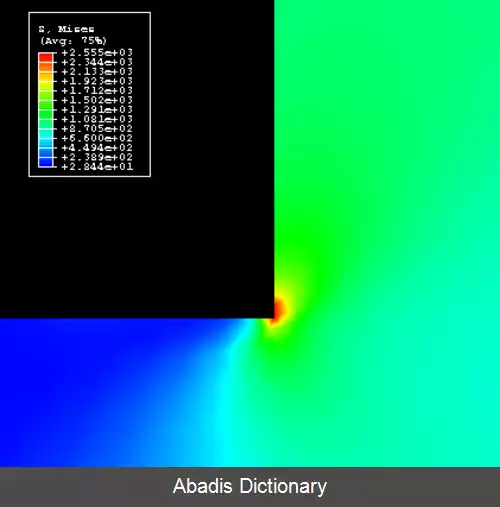

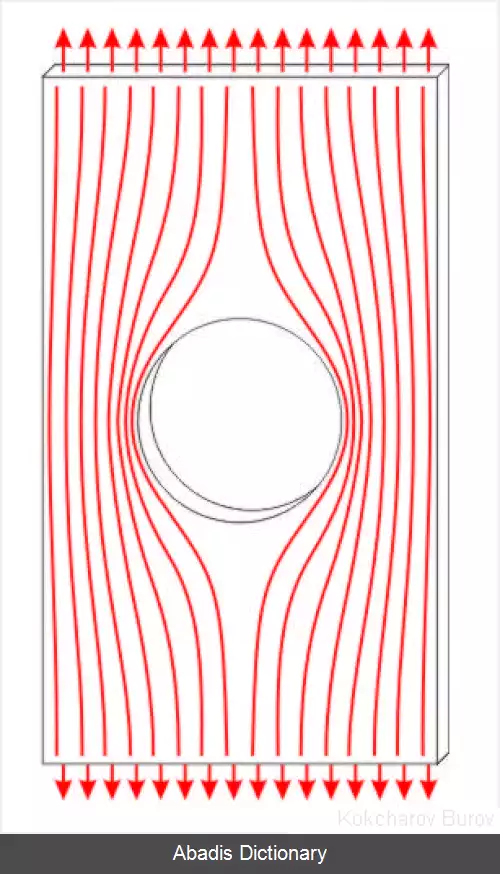

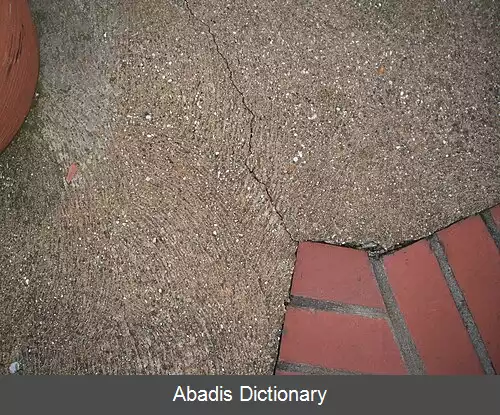

تمرکز تنش ( که تقویت کننده تنش، یا افزایش دهنده تنش نیز نامیده می شود ) مکانی از شیء است که در آنجا تنش تا حد زیادی بیشتر از نواحی اطراف می باشد. تمرکز تنش زمانی رخ می دهد که بی نظمی هایی در شکل هندسی یا جنس یک عنصر ساختاری وجود داشته باشد که سبب اختلال در جریان تنش می گردد. این پدیده ناشی از مواردی نظیر سوراخ ها، شکاف ها، دندانه ها، و لبه های نرم ( قیطان ها ) می باشد. تمرکز تنش ممکن است ناشی از آسیب تصادفی نظیر برش های سطحی و خش ها نیز باشد.

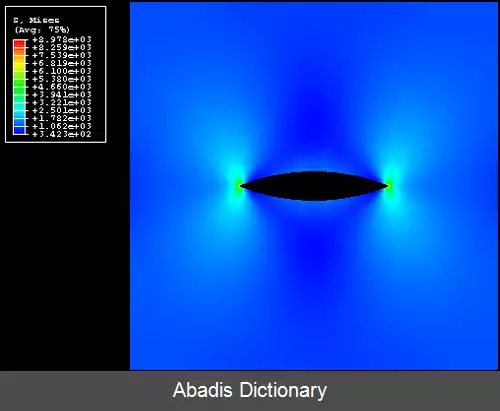

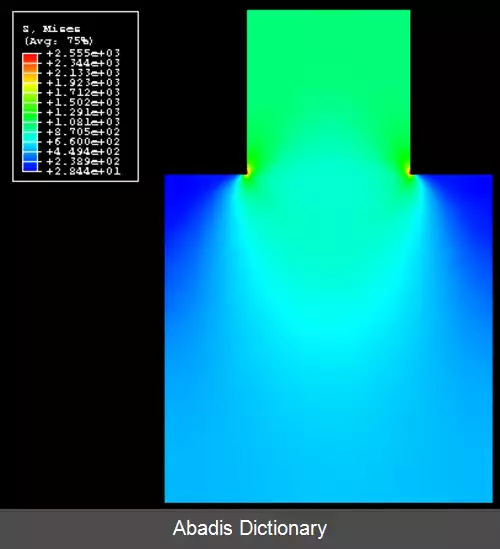

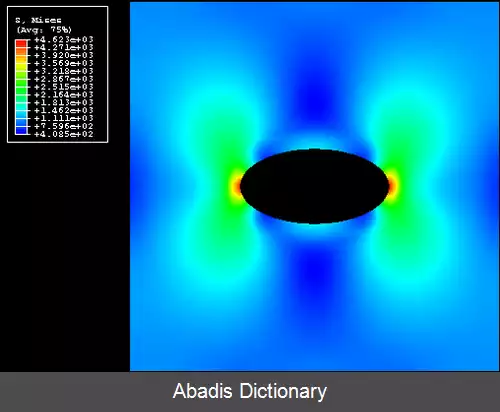

درجه تمرکز گسستگی تحت بارهای کششی می تواند بصورت فاکتور تمرکز تنش بدون بعد K t بیان گردد، که برابر با نرخ بیشترین تنش نسبت به تنش اسمی ( میانگین ) می باشد. برای سوراخ دایره ای، K t = 3 [ ۱] است. فاکتور تمرکز تنش نباید با فاکتور شدت تنش که برای تعریف اثر شکاف در تنش ها و در ناحیه حول نوک شکاف اشتباه تعریف می شود، گرفته شود. [ ۲]

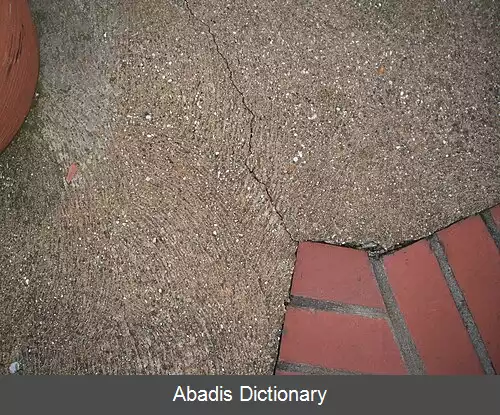

برای بارگذاری استاتیک، تسلیم عموما در نقطه تمرکز تنش رخ می دهد و برای مواد چکش خوار، تغییر شکل موضعی پلاستیک می تواند رخ دهد که سبب بازتوزیع تنش می گردد، و عنصر را قادر می سازد تا به حمل بار ادامه دهد. مواد ترد و شکننده در نقاط تمرکز تنش، دچار آسیب می شوند. اما، بارگذاری مکرر ممکن است سبب آغاز ایجاد شکاف ناشی از خستگی گردد و این شکاف به آرامی رشد کرده و حتی سبب آسیب در مواد چکش خوار شود. شکاف های ناشی از خستگی همواره در تقویت کننده های تنش آغاز می شوند، بنابراین، چنین عیوبی حد خستگی را افزایش می دهند.

تمرکز تنش زمانی رخ می دهد که بی نظمی هایی در شکل هندسی یا مواد عنصر ساختاری وجود داشته باشد، که سبب اختلال در جریان تنش می گردد.

عدم یکپارچگی هندسی سبب می شود تا جسم افزایش موضعی تنش را به خود ببیند. مثال هایی از شکل هایی که سبب تمرکز تنش می شوند، گوشه های تیز داخلی، سوراخ ها، و تغییر ناگهانی در سطح مقطع جسم و نیز آسیب های ناخواسته نظیر شکاف ها، خراش ها هستند. تنش های بالای موضعی می تواند سبب شود تا جسم زودتر تخریب گردد، بنابراین، مهندسان باید شکل هندسی را طوری طراحی کنند تا تمرکز تنش را کاهش دهند.

عدم یکپارچگی ماده، نظیر ناخالصی های فلزات، ممکن است تنش را متمرکز سازد. ناخالصی در سطح یک عنصر ممکن است از ایجاد تناسب و انطباق در طی ساخت محصول ایجاد اختلال نماید، که سبب ترک های مویی می شود، ترک هایی که در طی سرویس و در زمان سیکل های بارگذاری رشد می کنند. به لحاظ ساختار درونی، آسیب خطوط اتصال در محل ناخالصی ها در طی بارگذاری، ممکن است از طریق انسجام میکرووئید سبب شکست استاتیک گردد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفدرجه تمرکز گسستگی تحت بارهای کششی می تواند بصورت فاکتور تمرکز تنش بدون بعد K t بیان گردد، که برابر با نرخ بیشترین تنش نسبت به تنش اسمی ( میانگین ) می باشد. برای سوراخ دایره ای، K t = 3 [ ۱] است. فاکتور تمرکز تنش نباید با فاکتور شدت تنش که برای تعریف اثر شکاف در تنش ها و در ناحیه حول نوک شکاف اشتباه تعریف می شود، گرفته شود. [ ۲]

برای بارگذاری استاتیک، تسلیم عموما در نقطه تمرکز تنش رخ می دهد و برای مواد چکش خوار، تغییر شکل موضعی پلاستیک می تواند رخ دهد که سبب بازتوزیع تنش می گردد، و عنصر را قادر می سازد تا به حمل بار ادامه دهد. مواد ترد و شکننده در نقاط تمرکز تنش، دچار آسیب می شوند. اما، بارگذاری مکرر ممکن است سبب آغاز ایجاد شکاف ناشی از خستگی گردد و این شکاف به آرامی رشد کرده و حتی سبب آسیب در مواد چکش خوار شود. شکاف های ناشی از خستگی همواره در تقویت کننده های تنش آغاز می شوند، بنابراین، چنین عیوبی حد خستگی را افزایش می دهند.

تمرکز تنش زمانی رخ می دهد که بی نظمی هایی در شکل هندسی یا مواد عنصر ساختاری وجود داشته باشد، که سبب اختلال در جریان تنش می گردد.

عدم یکپارچگی هندسی سبب می شود تا جسم افزایش موضعی تنش را به خود ببیند. مثال هایی از شکل هایی که سبب تمرکز تنش می شوند، گوشه های تیز داخلی، سوراخ ها، و تغییر ناگهانی در سطح مقطع جسم و نیز آسیب های ناخواسته نظیر شکاف ها، خراش ها هستند. تنش های بالای موضعی می تواند سبب شود تا جسم زودتر تخریب گردد، بنابراین، مهندسان باید شکل هندسی را طوری طراحی کنند تا تمرکز تنش را کاهش دهند.

عدم یکپارچگی ماده، نظیر ناخالصی های فلزات، ممکن است تنش را متمرکز سازد. ناخالصی در سطح یک عنصر ممکن است از ایجاد تناسب و انطباق در طی ساخت محصول ایجاد اختلال نماید، که سبب ترک های مویی می شود، ترک هایی که در طی سرویس و در زمان سیکل های بارگذاری رشد می کنند. به لحاظ ساختار درونی، آسیب خطوط اتصال در محل ناخالصی ها در طی بارگذاری، ممکن است از طریق انسجام میکرووئید سبب شکست استاتیک گردد.

wiki: تمرکز تنش