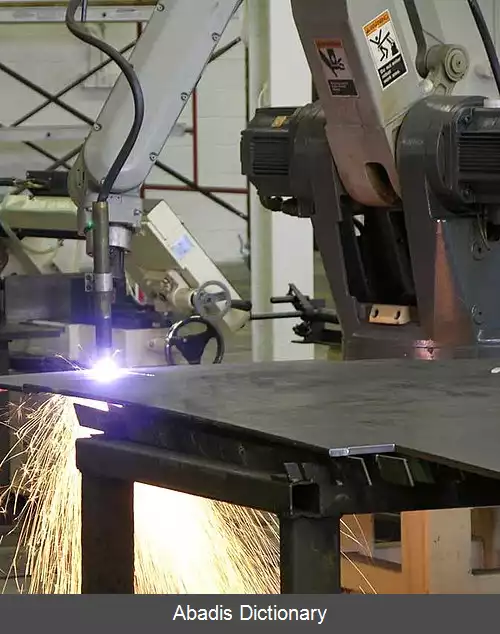

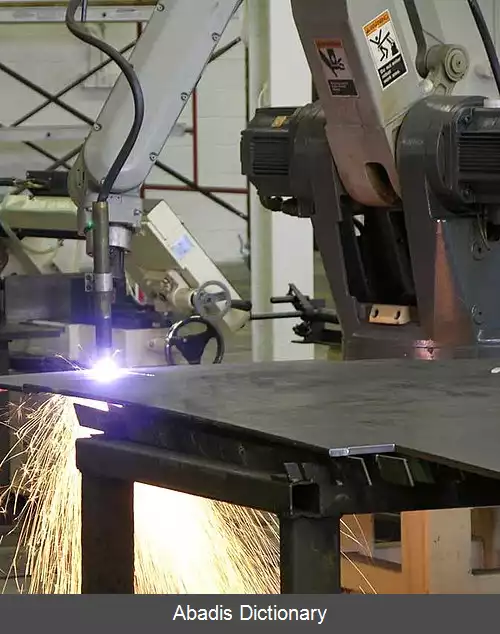

برشِ پلاسما، پروسه ای است که در آن فولاد یا سایر فلزات ( یا گاهی برخی مواد دیگر ) در ضخامت های مختلف به وسیلهٔ یک مشعل ( torch ) برش داده می شود. در این برش یک گاز نجیب ( در برخی موارد هوای فشرده ) با سرعت بالا از نازل دمیده شده و در همان لحظه یک قوس الکتریکی ( Electrical ARC ) بین گاز در سر نازل با سطح برش ایجاد می گردد وگاز به حالت پلاسما می رود. پلاسما به اندازه کافی گرم است تا فلز را ذوب کند و برش صورت پذیرد. هوای فشرده نیز به اندازه ای فشار دارد که فلز ذوب شده را از مسیر برش دور کند.

برش پلاسما در سال ۱۹۶۰ از جوش پلاسما منتج گردید و در سال ۱۹۸۰ به عنوان یک راه حل بسیار سازنده برای برش ورق و صفحات فلزی معرفی گردید. مزایای برش پلاسما نسبت به برش فلز با فلز عبارتند از:

• تراشه فلزی ایجاد نمی گردد

• دقیق برش می دهد

برش دهنده های پلاسما خیلی سریع گسترش یافتند اما آن ها تا حدودی کند و گران قیمت بودند بنابراین بیشتر به کاربردهایی که نیاز به تکرار الگوی برش ( در کاربردهای تولید انبوه ) بود اختصاص یافتند. همچون سایر ماشین های ابزار از سال ۱۹۸۰ تکنولوژی CNC برای ماشین های برش پلاسما استفاده گردید و از این طریق انعطاف پذیری بیشتری در برابر اشکال مختلف مورد تقاضا از طریق برنامه نویسی CNC از خود نشان داد؛ ولی باز هم با وجود کنترلرهای CNC برش پلاسما محدود به برش طرح ها و الگوها در صفحات و ورقه های تخت بوده و فقط دارای دو محور ( X, Y ) هستند.

در برش پلاسمای نوع HF به کمک یک جرقه فرکانس بالا - ولتاژ بالا هوا در سر مشعل یونیزه شده و قوس الکتریکی آغاز می گردد. در این روش هنگام استارت لزومی به تماس قطعه کار با مشعل ( Torch ) نیست و این روش برای کاربردهای کنترل عددی ( CNC ) مناسب می باشد. در ماشین های پیشرفته تر جهت تنظیم ارتفاع مشعل از سطح قطعه کار لازم است قبل از استارت نوک ( Tip ) تورچ به قطعه کار خورده سپس یک فاصله ( Gap ) مناسب ( مطابق تنظیم اپراتور ) ایجاد گردد. این نوع دستگاه های برش پلاسما حساس به تماس نوک مشعل به قطعه کار بوده و بمحض تماس از سطح فاصله می گیرد. البته علاوه بر این مشعل مجهز به یک سپر یا کلاهک ضد ضربه می باشد. کنترل کننده جرقه از دو سیستم نزدیک بهم برای تولید پلاسما بهره می گیرد. ابتدا یک مدار ولتاژ بالا - جریان پایین با فرکانس زیاد استفاده شده تا در یک لحظه آنی یک جرقه با شدت بالا داخل بدنه تورچ ایجاد شده و مقدار کمی ( small pocket ) گاز پلاسما ایجاد گردد. از این قوس به عنوان قوس هادی نام برده می شود. قوس هادی یک مسیر برگشتی به سر مشعل ایجاد می کند و خودش را تا نزدیکی قطعه کار یعنی جایی که قوس اصلی پلاسما زده می شود نگه می دارد. قوس های پلاسما بسیار داغ بوده و دمای آن حدود °c25000 می باشد.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفبرش پلاسما در سال ۱۹۶۰ از جوش پلاسما منتج گردید و در سال ۱۹۸۰ به عنوان یک راه حل بسیار سازنده برای برش ورق و صفحات فلزی معرفی گردید. مزایای برش پلاسما نسبت به برش فلز با فلز عبارتند از:

• تراشه فلزی ایجاد نمی گردد

• دقیق برش می دهد

برش دهنده های پلاسما خیلی سریع گسترش یافتند اما آن ها تا حدودی کند و گران قیمت بودند بنابراین بیشتر به کاربردهایی که نیاز به تکرار الگوی برش ( در کاربردهای تولید انبوه ) بود اختصاص یافتند. همچون سایر ماشین های ابزار از سال ۱۹۸۰ تکنولوژی CNC برای ماشین های برش پلاسما استفاده گردید و از این طریق انعطاف پذیری بیشتری در برابر اشکال مختلف مورد تقاضا از طریق برنامه نویسی CNC از خود نشان داد؛ ولی باز هم با وجود کنترلرهای CNC برش پلاسما محدود به برش طرح ها و الگوها در صفحات و ورقه های تخت بوده و فقط دارای دو محور ( X, Y ) هستند.

در برش پلاسمای نوع HF به کمک یک جرقه فرکانس بالا - ولتاژ بالا هوا در سر مشعل یونیزه شده و قوس الکتریکی آغاز می گردد. در این روش هنگام استارت لزومی به تماس قطعه کار با مشعل ( Torch ) نیست و این روش برای کاربردهای کنترل عددی ( CNC ) مناسب می باشد. در ماشین های پیشرفته تر جهت تنظیم ارتفاع مشعل از سطح قطعه کار لازم است قبل از استارت نوک ( Tip ) تورچ به قطعه کار خورده سپس یک فاصله ( Gap ) مناسب ( مطابق تنظیم اپراتور ) ایجاد گردد. این نوع دستگاه های برش پلاسما حساس به تماس نوک مشعل به قطعه کار بوده و بمحض تماس از سطح فاصله می گیرد. البته علاوه بر این مشعل مجهز به یک سپر یا کلاهک ضد ضربه می باشد. کنترل کننده جرقه از دو سیستم نزدیک بهم برای تولید پلاسما بهره می گیرد. ابتدا یک مدار ولتاژ بالا - جریان پایین با فرکانس زیاد استفاده شده تا در یک لحظه آنی یک جرقه با شدت بالا داخل بدنه تورچ ایجاد شده و مقدار کمی ( small pocket ) گاز پلاسما ایجاد گردد. از این قوس به عنوان قوس هادی نام برده می شود. قوس هادی یک مسیر برگشتی به سر مشعل ایجاد می کند و خودش را تا نزدیکی قطعه کار یعنی جایی که قوس اصلی پلاسما زده می شود نگه می دارد. قوس های پلاسما بسیار داغ بوده و دمای آن حدود °c25000 می باشد.

wiki: برش پلاسما