آهن اسفنجی. آهن احیای مستقیم ( DRI ) ، که همچنین به نام آهن اسفنجی نیز شناخته می شود، [ ۱] از اکسایش - کاهش مستقیم سنگ آهن ( به صورت آگلومره ( خشته ) ، گندله یا نرمه ها ) به آهن توسط گاز احیایی یا کربن عنصری تولیدشده از گاز طبیعی یا زغال سنگ به وجود می آید. بسیاری از سنگ های معدنی برای احیای مستقیم مناسب هستند.

احیا مستقیم به فرآیندهای حالت جامد اشاره دارد که اکسیدهای آهن را به آهن فلزی در دمای زیر نقطه ذوب آهن کاهش می دهد. آهن احیاء شده نام خود را از این فرایندها به دست می آورد، یک نمونه از آن گرم کردن سنگ آهن در یک کوره در دمای بالای ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد ( ۱۴۷۰ تا ۲۱۹۰ درجه فارنهایت ) در حضور احیاء کننده گاز سنتز، ترکیبی از هیدروژن و کربن مونوکسید است. [ ۲]

بعد از احیا فلز سمی می شود.

تولید آهن اسفنجی و سپس کار کردن این روش نخستین روش برای به دست آوردن آهن در خاورمیانه و اروپا بود، جایی که حداقل تا سده شانزدهم مورد استفاده قرار گرفت. شواهدی وجود دارد که نشان می دهد از روش شکوفه نیز در چین استفاده شده است، اما چین کوره های انفجاری را برای به دست آوردن آهن چدن تا ۵۰۰ پیش از میلاد ایجاد کرده بود.

مزیت روش کوره آهن خالص این است که آهن را می توان در دمای کمتر از کوره، تنها در حدود ۱۱۰۰ درجه سانتیگراد یا تقریباً به دست آورد. مشکل آن، نسبت به کوره انفجار، این است که تنها مقادیر کمی می توانند در یک زمان تحت عملیات ساخت قرار بگیرند.

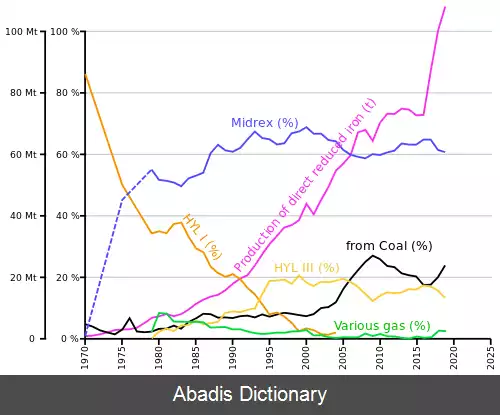

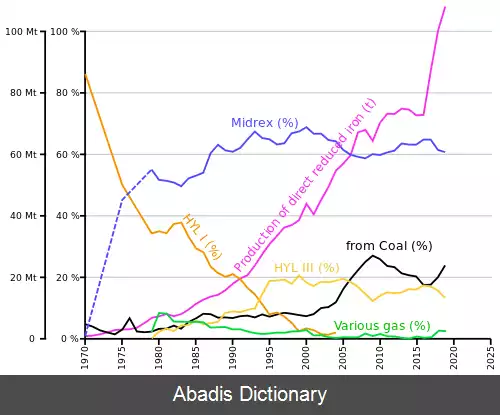

فرآیندهای احیای مستقیم تقریباً به دو دسته تقسیم می شوند: پایه گاز و پایه زغال سنگ. در هر دو مورد، هدف این فرایند، بیرون راندن اکسیژن موجود در اشکال مختلف سنگ آهن ( سنگ اندازه، کنسانتره، گلوله، مقیاس آسیاب، نرمه کوره و غیره ) است تا بتواند سنگ معدن را بدون ذوب شدن آن به آهن فلزی تبدیل کند. ( زیر ۱۲۰۰ درجه سانتیگراد ( ۲۱۹۰ درجه فارنهایت ) ) .

روند احیای مستقیم نسبتاً کارآمد است. فولاد ساخته شده با استفاده از احیای مستقیم به میزان قابل توجهی به سوخت نیاز دارد، به این دلیل که کوره بلند لازم نیست. [ ۳]

در صنعت مدرن، فرآیندهای کاهش مستقیم توسعه یافته است تا به طور خاص بر مشکلات کوره های دمشی معمولی ( کوره بلند ) غلبه کند. آهن احیای مستقیم با موفقیت در مناطق گوناگون جهان تولید می شود و تولید محصولات تخصصی آهن و فولاد را به روشی غیرمتمرکز ( به طور جداگانه با مدل متمرکز کوره قدیمی تر به اصطلاح "مجتمع های فولادی" ) امکان پذیر می کند. سرمایه گذاری اولیه ( CAPEX ) و هزینه های عملیاتی ( OPEX ) کارخانه های کاهش مستقیم پایین تر از کارخانه های فولادی یکپارچه هستند و برای کشورهای درحال توسعه که در آن تهیه کک زغال سنگ با درجه بالا محدود است، از نظر هزینه مناسب تر است اگرچه که ضایعات فولادی به طور کلی برای بازیافت در دسترس هستند.

این نوشته برگرفته از سایت ویکی پدیا می باشد، اگر نادرست یا توهین آمیز است، لطفا گزارش دهید: گزارش تخلفاحیا مستقیم به فرآیندهای حالت جامد اشاره دارد که اکسیدهای آهن را به آهن فلزی در دمای زیر نقطه ذوب آهن کاهش می دهد. آهن احیاء شده نام خود را از این فرایندها به دست می آورد، یک نمونه از آن گرم کردن سنگ آهن در یک کوره در دمای بالای ۸۰۰ تا ۱۲۰۰ درجه سانتیگراد ( ۱۴۷۰ تا ۲۱۹۰ درجه فارنهایت ) در حضور احیاء کننده گاز سنتز، ترکیبی از هیدروژن و کربن مونوکسید است. [ ۲]

بعد از احیا فلز سمی می شود.

تولید آهن اسفنجی و سپس کار کردن این روش نخستین روش برای به دست آوردن آهن در خاورمیانه و اروپا بود، جایی که حداقل تا سده شانزدهم مورد استفاده قرار گرفت. شواهدی وجود دارد که نشان می دهد از روش شکوفه نیز در چین استفاده شده است، اما چین کوره های انفجاری را برای به دست آوردن آهن چدن تا ۵۰۰ پیش از میلاد ایجاد کرده بود.

مزیت روش کوره آهن خالص این است که آهن را می توان در دمای کمتر از کوره، تنها در حدود ۱۱۰۰ درجه سانتیگراد یا تقریباً به دست آورد. مشکل آن، نسبت به کوره انفجار، این است که تنها مقادیر کمی می توانند در یک زمان تحت عملیات ساخت قرار بگیرند.

فرآیندهای احیای مستقیم تقریباً به دو دسته تقسیم می شوند: پایه گاز و پایه زغال سنگ. در هر دو مورد، هدف این فرایند، بیرون راندن اکسیژن موجود در اشکال مختلف سنگ آهن ( سنگ اندازه، کنسانتره، گلوله، مقیاس آسیاب، نرمه کوره و غیره ) است تا بتواند سنگ معدن را بدون ذوب شدن آن به آهن فلزی تبدیل کند. ( زیر ۱۲۰۰ درجه سانتیگراد ( ۲۱۹۰ درجه فارنهایت ) ) .

روند احیای مستقیم نسبتاً کارآمد است. فولاد ساخته شده با استفاده از احیای مستقیم به میزان قابل توجهی به سوخت نیاز دارد، به این دلیل که کوره بلند لازم نیست. [ ۳]

در صنعت مدرن، فرآیندهای کاهش مستقیم توسعه یافته است تا به طور خاص بر مشکلات کوره های دمشی معمولی ( کوره بلند ) غلبه کند. آهن احیای مستقیم با موفقیت در مناطق گوناگون جهان تولید می شود و تولید محصولات تخصصی آهن و فولاد را به روشی غیرمتمرکز ( به طور جداگانه با مدل متمرکز کوره قدیمی تر به اصطلاح "مجتمع های فولادی" ) امکان پذیر می کند. سرمایه گذاری اولیه ( CAPEX ) و هزینه های عملیاتی ( OPEX ) کارخانه های کاهش مستقیم پایین تر از کارخانه های فولادی یکپارچه هستند و برای کشورهای درحال توسعه که در آن تهیه کک زغال سنگ با درجه بالا محدود است، از نظر هزینه مناسب تر است اگرچه که ضایعات فولادی به طور کلی برای بازیافت در دسترس هستند.

wiki: آهن اسفنجی